Indice dei contenuti

Gli aggiornamenti introdotti in Simcenter 3D 2412 offrono agli ingegneri gli strumenti necessari per affrontare le sfide in continua evoluzione dell’elettrificazione e della mobilità aerea avanzata.

Scopriamoli insieme…

Analisi integrata delle aerostrutture

Molte aziende del settore aerospaziale si trovano ad affrontare sfide comuni, tra cui la carenza di competenze, l’aumento dei costi e la necessità di sviluppare tecnologie in grado di ridurre l’impatto dell’aviazione sul cambiamento climatico.

Per far fronte a queste difficoltà, stanno cercando nuove soluzioni tecnologiche che riducano il numero di ore-uomo necessarie per completare i flussi di lavoro, eliminino i colli di bottiglia e alleggeriscano il carico di lavoro degli esperti.

Margine di sicurezza

Simcenter 3D ora consente di rispettare le tempistiche di certificazione dei programmi, eliminando al contempo i costi legati alla manutenzione di strumenti interni. Il software permette di eseguire calcoli intensivi del Margine di Sicurezza (MoS) sull’intero modello dell’aeromobile, considerando l’intero inviluppo di volo, con un’accelerazione del processo fino al 20%. Tradizionalmente, l’analisi MoS si limita a pochi casi critici per motivi di tempo, utilizzando strumenti interni costosi.

Con Simcenter 3D, questo approccio diventa obsoleto.

Report di forze nodali e diagrammi shear moment

La complessità crescente delle strutture aeronautiche, unita ai rigorosi processi di certificazione, allunga notevolmente i tempi di sviluppo. Per questo, l’automazione di compiti ripetitivi, seppur minori, diventa cruciale. Nell’ultima versione di Simcenter 3D, è stata ottimizzata la generazione di diagrammi free-body complessi, inclusi i report delle forze nodali e i diagrammi shear moment, strumenti fondamentali per l’analisi strutturale. Ciò consente agli ingegneri di valutare i percorsi di carico lungo la struttura dell’aeromobile e confrontare i risultati tra modelli e iterazioni.

Motori a flusso assiale, dal progetto all’analisi

Per estendere l’autonomia dei veicoli elettrici, i produttori stanno cercando di ottimizzare la densità di potenza del gruppo propulsore elettrico. I motori a flusso assiale, che hanno generalmente un terzo delle dimensioni e del peso rispetto ai motori a flusso radiale attualmente utilizzati nei veicoli elettrici, rappresentano una soluzione ideale. Tuttavia, gli ingegneri non dispongono degli strumenti software necessari per progettare e simulare con precisione i motori a flusso assiale. Siemens consente agli ingegneri di esplorare in pochi secondi progetti di motori a flusso assiale mediante il software Simcenter E-Machine Design, per poi analizzare configurazioni più complesse e valutare gli effetti di fenomeni fisici come i carichi elettromagnetici, termici e meccanici tramite Simcenter 3D, in un processo semplice e automatizzato.

Progettazione degli ingranaggi

L’attenzione crescente dell’industria automobilistica verso l’elettrificazione ha posto un’enfasi maggiore sulle prestazioni NVH del veicolo, in particolare del gearbox. Per evitare costose modifiche progettuali nelle fasi avanzate dello sviluppo, il software Simcenter 3D Motion introduce nuove funzionalità che consentono di anticipare la progettazione del gearbox nel ciclo di sviluppo. Il nuovo Gear Design Optimization Framework permette agli ingegneri della trasmissione di bilanciare i diversi fattori che influenzano le prestazioni del sistema di trasmissione, mentre la parametrizzazione dei grezzi alleggeriti degli ingranaggi nel preprocessore di simulazione accelera il processo di progettazione degli ingranaggi.

Smart Virtual Sensing

Durante l’esecuzione di test fisici, può capitare che sia impossibile applicare estensimetri o accelerometri alle aree critiche del provino a causa di geometrie complesse o difficilmente accessibili. Lo scorso anno, Siemens ha introdotto Simcenter 3D Smart Virtual Sensing, una tecnologia che integra la simulazione in tempo reale con i test fisici, permettendo di ottenere misurazioni anche in punti altrimenti irraggiungibili.

L’ultimo aggiornamento amplia le funzionalità di Smart Virtual Sensing in Simcenter 3D, includendo il supporto per sensori virtuali di moto del corpo rigido, utili per analizzare il movimento dei componenti in spazi costruttivi fortemente vincolati, e per il sensore virtuale di danno, che fornisce agli ingegneri informazioni preziose sull’evoluzione del danno e sulla vita residua utile dei macchinari.

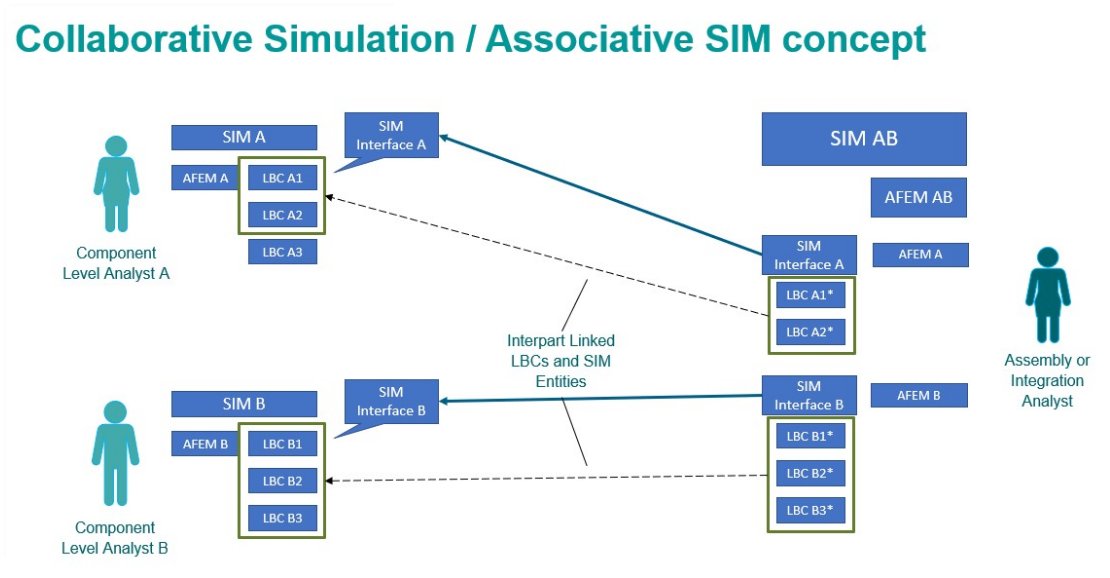

Migliorare la collaborazione e l’efficienza della simulazione.

La simulazione è spesso indicata come un collo di bottiglia nel processo di sviluppo complessivo. Il miglioramento dei processi di simulazione è al centro della filosofia di Simcenter 3D, e questa nuova release continua a rendere tali processi sempre più efficienti.

Ad esempio, l’ultimo aggiornamento introduce nuove funzionalità di simulazione collaborativa, che permettono di trasferire in modo efficiente carichi e condizioni al contorno da un modello ad elementi finiti dell’assieme al modello del singolo componente. Questo contribuisce a centralizzare i dati dei modelli di simulazione e a favorire una collaborazione più efficace tra i team di simulazione dei componenti.

Inoltre, l’approccio basato su mesh voxel è stato ulteriormente esteso per ridurre i tempi di configurazione, e grazie alla nuova opzione di mesh voxel non uniforme, i tempi di esecuzione delle simulazioni sono stati dimezzati nei casi di simulazione di additive manufacturing a powder-bed fusion.

Simulazione avanzata basata su voxel per additive manufacturing

Simulazione avanzata basata su voxel per additive manufacturing

Le mesh voxel sono state introdotte di recente, ma in questa release hanno ricevuto un aggiornamento significativo. Ora, nella versione 2412, è possibile simulare problemi termo-meccanici utilizzando mesh voxel. Questo non solo consente di risparmiare tempo, ma aiuta anche gli utenti meno esperti ad affrontare problemi avanzati senza dover superare le complessità tipiche dell’utilizzo di mesh tetraedriche.

Tra le novità, vi è il supporto per mesh voxel non uniformi, che rende più semplice l’ottimizzazione del modello e la riduzione dei tempi di simulazione necessari. Inoltre, le simulazioni termo-meccaniche possono includere temperature e deformazioni non uniformi, che portano a fenomeni complessi di ritiro del materiale — tutti perfettamente gestibili grazie alla nuova soluzione basata su mesh voxel aggiornata.

Output migliorato per la dinamica del rotore

Una mappa delle velocità critiche è fondamentale nella progettazione delle turbo-macchine, in quanto mostra l’influenza delle caratteristiche dei supporti sulle velocità critiche del sistema rotante.

Gli ingegneri devono valutare l’effetto della rigidezza dei cuscinetti sulle velocità critiche del sistema attraverso un’analisi senza smorzamento, al fine di soddisfare gli standard di settore.

Mappe delle velocità critiche

Rispettare gli standard API è ora possibile grazie all’output delle mappe delle velocità critiche della tua turbina a gas. È possibile individuare le velocità critiche e avviare uno studio parametrico utilizzando Simcenter 3D Design Space Explorer, per analizzare l’influenza della rigidezza dei cuscinetti sulle velocità critiche del sistema.