Indice dei contenuti

L’elettronica è intorno a noi, ovunque. Qualsiasi prodotto tecnologico con cui interagiamo quotidianamente, dal frigorifero all’automobile, senza dimenticare smartphone e computer, per funzionare sono dotati di sistemi con schede elettroniche e circuiti integrati che ci consentono l’utilizzo del bene.

In tutti gli ambiti si assiste a un continuo processo di miniaturizzazione del prodotto a causa della spinta del mercato che richiede sistemi con minore ingombro, più leggeri, più ergonomici, con maggiori funzioni.

La necessità di realizzare schede elettroniche sempre più compatte costringe il progettista a gestire volumi sempre più piccoli con conseguente aumento della densità di componente e della potenza termica da smaltire.

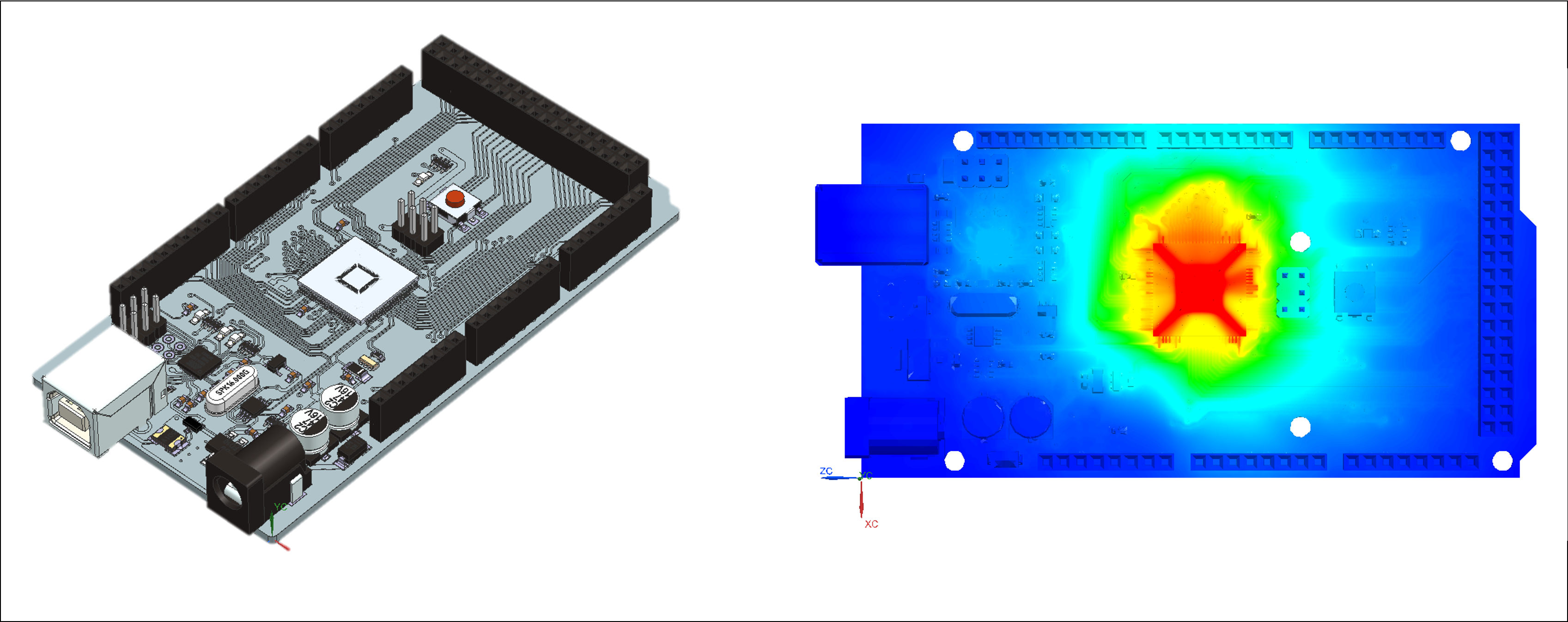

In questo articolo illustriamo le principali sfide legate alla gestione termica del calore nei sistemi elettronici e di come l’utilizzo di sistemi integrati che permettano il passaggio delle informazioni tra software ECAD, MCAD e CFD aiutino le aziende a velocizzare il workflow e a realizzare prodotti migliori.

Un solo prodotto, molte competenze

Una delle sfide principali attuali della progettazione elettronica è proprio quella è legata alla gestione termica del prodotto. Si tratta di una attività multi-disciplinare che coinvolge sia gli aspetti della progettazione elettronica (ovvero quella che determina i carichi termici da smaltire) che quelli della progettazione e meccanica del prodotto (ovvero quella che deve provvedere a gestire al meglio il calore generato dal prodotto).

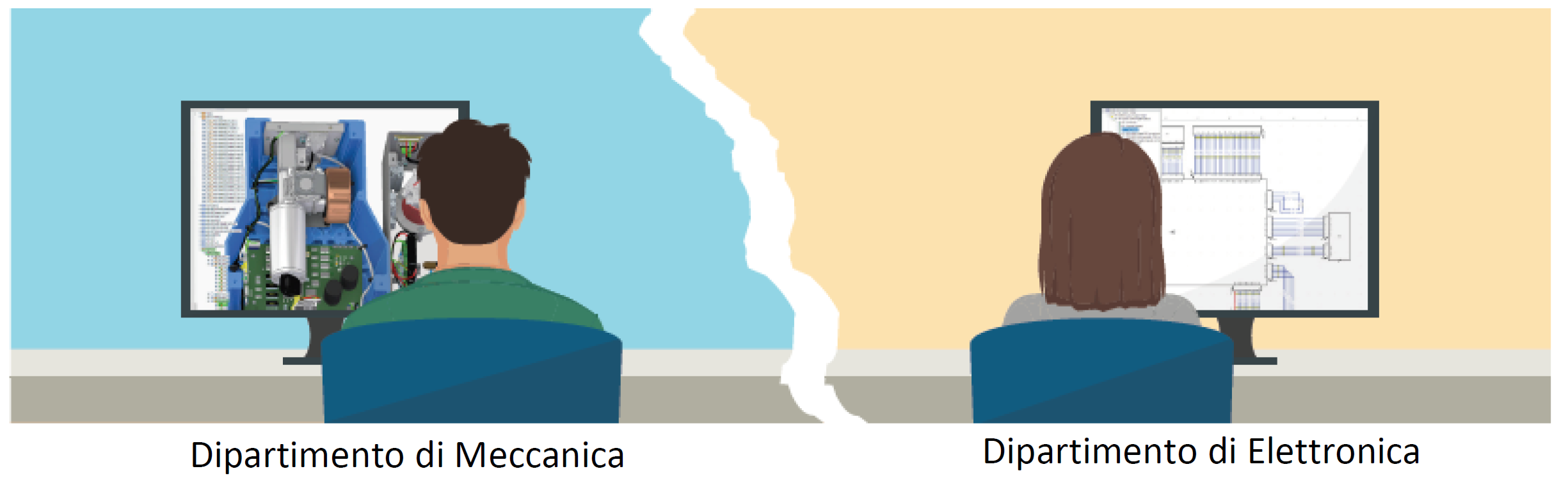

Purtroppo capita spesso che le funzioni di progettazione elettronica e meccanica siano due mondi separati, che portano avanti autonomamente i propri compiti con pochi punti di contatto con la controparte con cui dovrebbero interagire.

Per questo motivo risulta fondamentale che l’azienda utilizzi strumenti che siano in grado di far dialogare questi due mondi, in maniera da consentire a entrambi di sviluppare rapidamente la propria parte di progetto condividendo facilmente e tempestivamente le informazioni tra le varie aree coinvolte, in maniera da ridurre i tempi e i costi legati alle varie iterazioni necessarie a completare lo sviluppo del prodotto.

Prodotti elettrici più compatti con maggiori funzionalità

Nel corso degli anni lo sviluppo tecnologico ci ha fatto assistere a una progressiva miniaturizzazione del prodotto, parallelamente all’aumento di funzionalità. Se pensiamo al “telefono mobile” (o cellulare), si trattava di un dispositivo con un piccolo display monocromatico con tastiera numerica. Le funzioni che doveva gestire erano essenzialmente le chiamate vocali, i messaggi sms e il software a corredo forniva un calendario, l’orologio, un gioco (Snake) e poco più.

La sua evoluzione odierna, lo smartphone, è un prodotto decisamente differente. Si tratta di un condensato di tecnologia in cui il dispositivo di input adesso è un display multi-touch ad alta risoluzione, dispone di fotocamera (tipicamente più di una), accelerometro, GPS, collegamenti wireless wi-fi, bluetooth, nfc, e alcuni modelli anche di pulsossimetro. Grazie alla moltitudine di app e all’evoluzione delle reti mobili ci aiuta a gestire praticamente tutti gli aspetti della nostra vita da quelli personali a quelli professionali (oltre ovviamente a permetterci di fare le telefonate).

Sebbene quello degli smartphone rappresenti un caso estremo, le medesime problematiche sono affrontate quotidianamente dalle aziende che producono dispositivi elettronici, anche se in scala differente.

Garantire durevolezza e affidabilità

Il processo di miniaturizzazione determina una serie di conseguenze in cascata:

- Maggiori componenti sulla scheda comportano un maggiore quantitativo di potenza elettrica richiesta per alimentare il dispositivo

- Maggiori consumi comportano un quantitativo maggiore di potenza elettrica dissipata sotto forma di calore

- Dimensioni di prodotto più compatte determinano una maggiore densità di calore da smaltire

- Una maggiore densità di calore induce nei componenti una temperatura di funzionamento maggiore

Sfortunatamente i componenti elettronici hanno una temperatura massima di funzionamento ben definita. A seconda del tipo di componente la temperatura ammissibile può variare tra 80°C per le parti per applicazioni civili fino a spingersi fino ai 150°C per le parti per applicazioni militari. Esiste sempre e comunque una temperatura limite oltre la quale non è garantito il funzionamento del componente.

Inoltre, come regola generale, anche se si rimane al di sotto della temperatura ammissibile, maggiore è la temperatura raggiunta dal componente nelle condizioni di funzionamento, minore sarà la sua durata.

Per questo motivo, sia per aumentare l’affidabilità del prodotto che per ridurre il rischio dei costi dovuti ai ritorni dal campo, diventa essenziale una buona progettazione termica del prodotto elettronico.

Prevenire rotture indesiderate

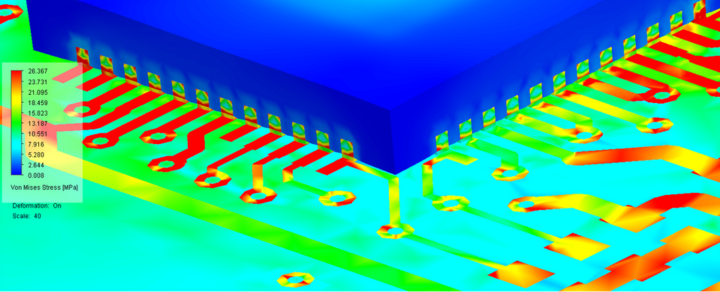

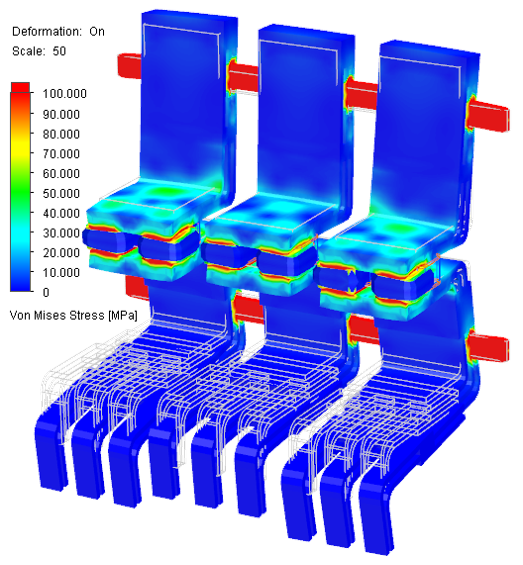

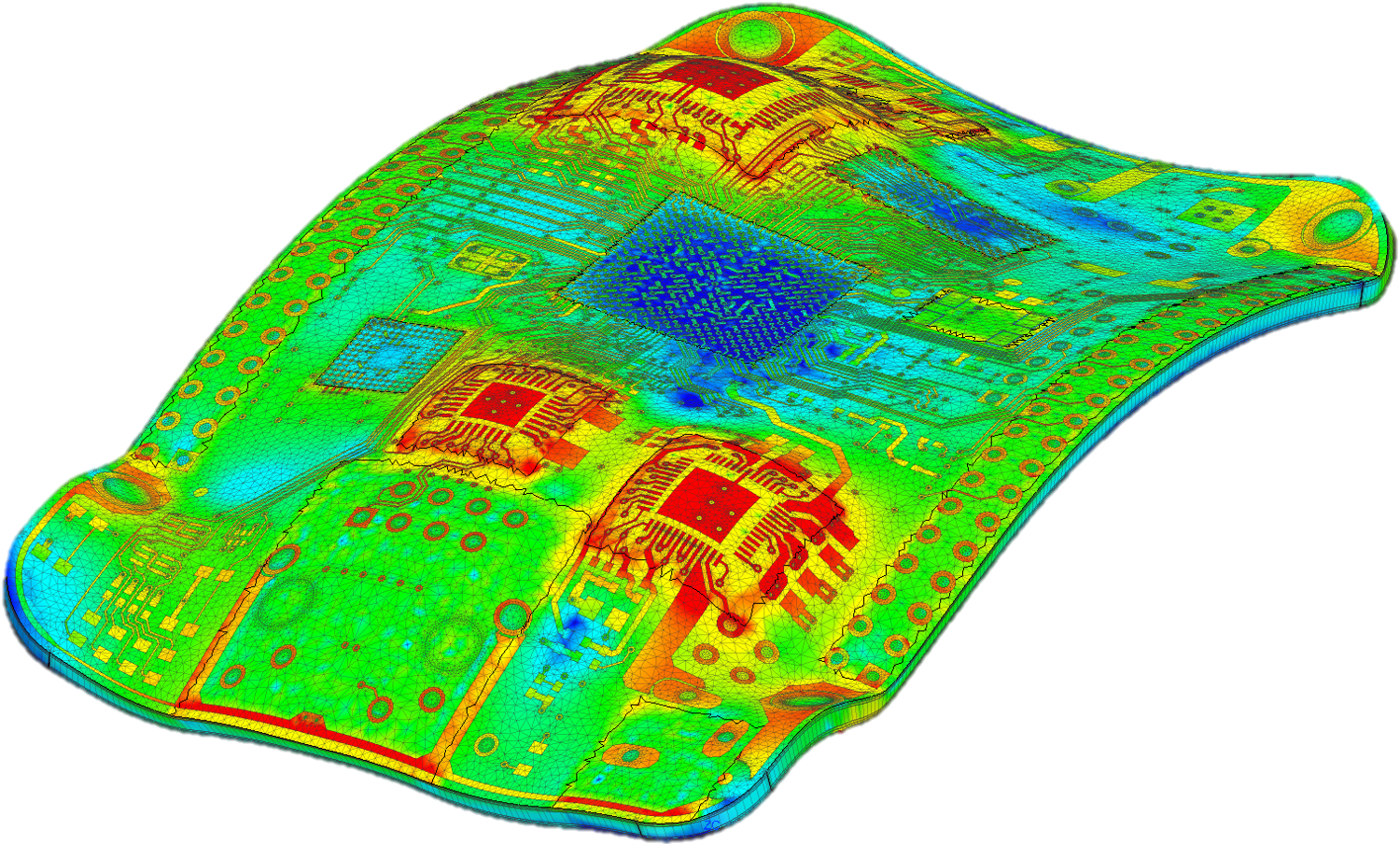

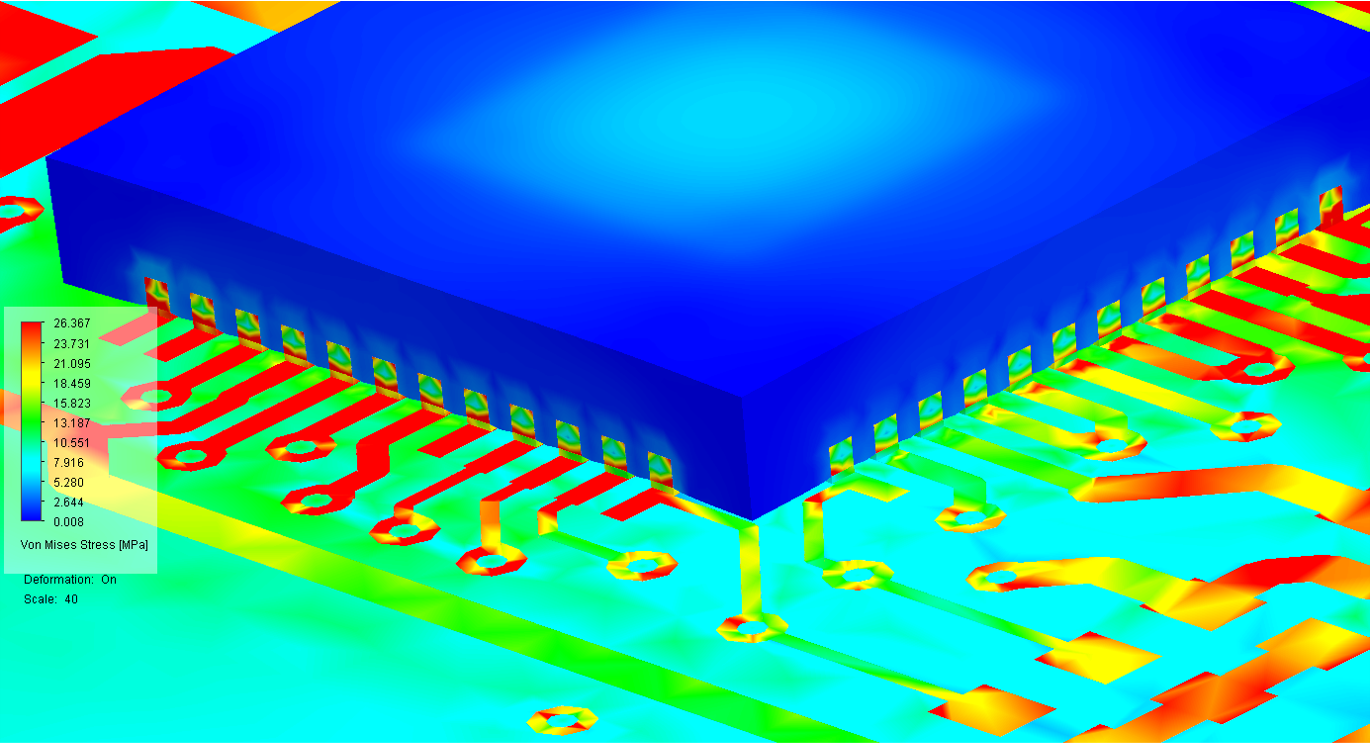

Benché meno frequente rispetto alla temperatura massima di funzionamento, un altro fenomeno fisico sgradito che si manifesta nei prodotti elettronici è quello della dilatazione termica differenziata tra i vari componenti. Fenomeno che potrebbe portare a deformazioni termo-elastiche indesiderate per arrivare fino all’estremo della rottura della PCB.

Il prodotto elettronico è infatti costituito da materiali differenti che sono saldati, incollati, avvitati tra di loro. Il coefficiente di dilatazione termica della PCB, costituita da un laminato di rame e resina fibra di vetro, è tipicamente molto differente da quello dell’housing di alluminio su cui è avvitata.

A causa della distribuzione di temperatura durante l’esercizio potrebbero nascere delle situazioni estreme in cui il livello di deformazione e di sollecitazione sulla PCB potrebbero pregiudicarne sua il corretto funzionamento che la resistenza strutturale.

Anche in questo caso la corretta progettazione termica del prodotto aiuta a tenere sotto controllo questo effetto indesiderato.

Quale strategia di raffreddamento utilizzare?

Esiste più di un meccanismo di trasferimento del calore che il progettista può utilizzare per la gestione termica del prodotto.

La fisica ci dice che il calore fluisce spontaneamente da un corpo caldo (a temperatura più alta) a uno freddo (a temperatura più bassa) mediante tre meccanismi: conduzione, convezione, irraggiamento. Per il progettista questo si traduce in un ampio ventaglio di possibilità, dall’utilizzo di thermal pad all’utilizzo di dissipatori passivi, all’utilizzo di ventole, a quello sistemi di raffreddamento a liquido.

Esistono poi componenti speciali come heat-pipes e celle Peltier che utilizzano rispettivamente il cambiamento di fase di un fluido o fenomeni elettro-termici per trasferire il calore da un punto all’altro del sistema.

Può bastare un dissipatore passivo o è meglio prevedere dei sistemi attivi come ventole? Quante ventole servono? Dove sarebbe meglio posizionarle?

Rispondere a queste domande non è quasi mai banale e, nonostante i vincoli di progetto e di budget con i quali il progettista deve convivere, le possibilità sono molte e non è possibile provarle tutte sperimentalmente.

La progettazione termica con l’analisi CFD.

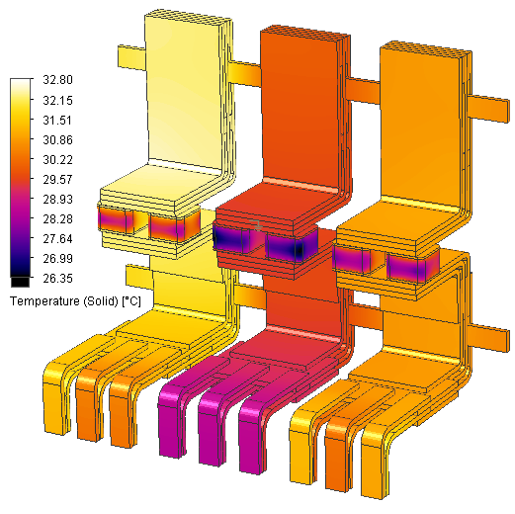

Fortunatamente esistono varie tecnologie di analisi, come il metodo degli elementi finiti (FEM) e l’analisi fluidodinamica computazionale (CFD) che possono aiutare a dare una risposta rapida e affidabile a tutte queste domande.

Tra le due, quella che riesce a fornire tutte le informazioni che servono al progettista è l’analisi CFD in quanto permette di modellare accuratamente tutti i meccanismi di scambio termico delle schede elettroniche, ovvero:

- Conduzione termica all’interno dei solidi. I solidi possono avere caratteristiche omogenee (come i metalli) o proprietà ortotrope (come la PCB).

- Scambio termico coniugato tra solidi e fluidi ovvero la Convezione, naturale o forzata che sia.

- Irraggiamento tra corpi e sorgenti esterne. Fenomeno spesso trascurabile per la maggior parte dei prodotti, sistema di trasferimento del calore fondamentale per applicazioni spaziali come i satelliti.

Benefici dell’analisi termica CFD

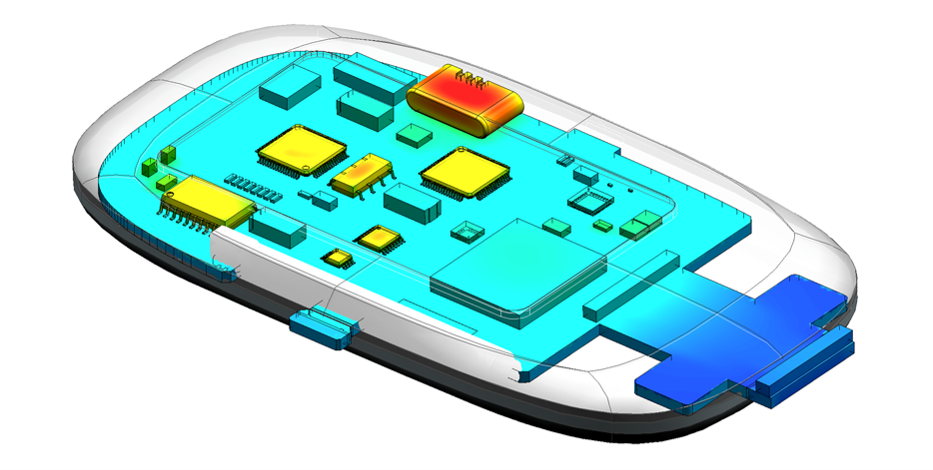

È immediato comprendere come l’utilizzo di un software per l’analisi fluidodinamica CFD permetta di creare il Digital Twin termico del prodotto elettronico.

Questo approccio consente al progettista la verifica del comportamento termico del prodotto già in fase di progettazione, garantendo l’identificazione precoce di potenziali problemi e la rapida valutazione delle azioni correttive.

In altre parole la simulazione fluidodinamica CFD può aiutare le aziende che realizzano sistemi elettronici a creare prodotti migliori, riducendo gli errori, i costi e il time-to-market.

Tutto questo si traduce in un maggior margine di profitto per l’azienda.

I limiti dei software CFD general purpose

Benché la maggior parte delle soluzioni CFD per uso generale sia in grado di simulare tutti i fenomeni fisici sopra elencati, sono poche quelle che permettono una gestione semplice della fisica del raffreddamento dei sistemi elettronici.

Ovvero, soluzioni che permettano di impostare l’analisi termo-fluidodinamica, ma ragionando con la logica e gli strumento tipici usati dal progettista elettronico da una parte e quelli del progettista meccanico e termico dall’altra:

- modellazione della resistenza termica tra componente elettronico e piastra

- gestione delle resistenze di contatto in base al tipo di collegamento

- possibilità di inserire la curva di funzionamento di un ventilatore

- possibilità di calcolare le proprietà termiche della PCB in base alla laminazione

- capacità di inserire un thermal pad per guidare il calore verso i dissipatori

- inserimento di componenti elettronici con dati termici direttamente generati dal produttore

- inserimento di componenti speciali come gli heat pipes

A queste limitazioni aggiungiamo il fatto che gli strumenti ECAD di progettazione elettronica sono differenti dagli ambienti MCAD utilizzati dal progettista meccanico.

Ciò spesso rende complicato tradurre in un modello CFD 3D accurato la rappresentazione geometrica 2D della PCB e dei suoi componenti.

EDA BRIDGE: il ponte tra ECAD e MCAD

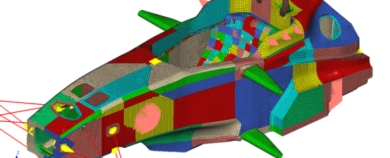

Siemens mette a disposizione del progettista vari strumenti per la simulazione meccanica che sono in grado di utilizzare i dati del progetto elettronico velocizzare per la creazione del modello termico della PCB.

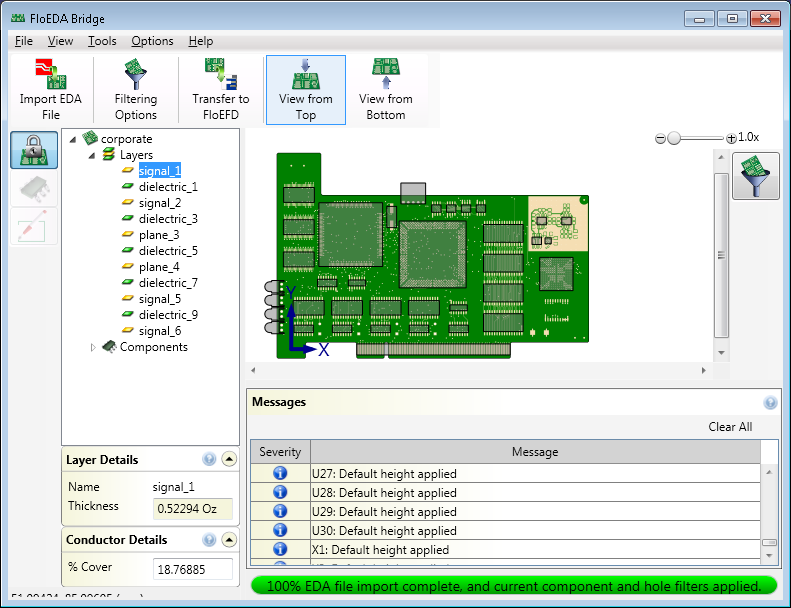

Uno di questi strumenti si chiama EDA BRIDGE e costituisce il punto di accesso migliore per la realizzazione del modello termico della PCB. Attraverso EDA BRIDGE è possibile infatti eseguire una serie di operazioni preparatorie per impostare il modello:

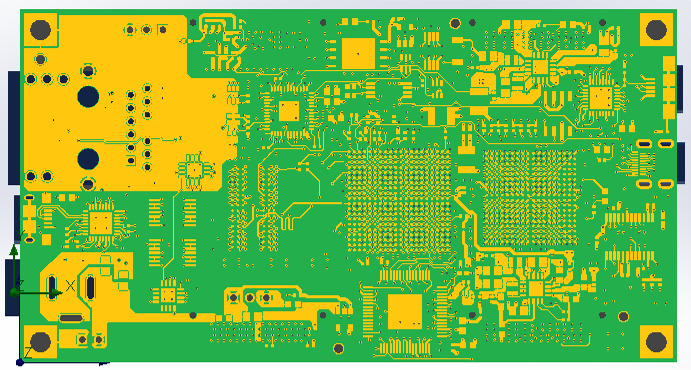

- Importazione della geometria ECAD: EDA Bridge è in grado di leggere vari formati di file contenti la geometria della PCB, la sequenza di laminazione con la forma delle piste di rame, il posizionamento dei componenti sulle facce, la potenza dissipata dai componenti. Questo permette di eliminare gli errori di interpretazione dei disegni elettronici da parte dell’analista CFD.

- Possibilità di filtrare i componenti elettronici in base a vari criteri: dimensione della parte, potenza associata. In questo modo l’utente ha la possibilità di selezionare il livello di dettaglio con cui costruire la griglia termica del sistema.

- Utilizzare vari criteri per calcolare le proprietà termiche equivalenti della PCB:

- – Materiale ortotropo equivalente, calcolato a partire dalla percentuale volumetrica relativa di conduttore e FR4

- – Sequenza di laminazione, in cui per ciascuno strato viene espressa la percentuale superficiale relativa tra conduttore e FR4

- – SmartPCB, altra tecnologia proprietaria di Siemens che permette di realizzare un modello termico dettagliato della PCB che può essere utilizzato anche per simulare il passaggio di corrente e la relativa dissipazione per effetto Joule. Questo strumento può essere utilizzato anche per eseguire una co-simulazione di Signal Integrity con HyperLynx.

Una volta completate le scelte di modellazione termica, EDA BRIDGE realizza automaticamente per l’analista:

- Geometria 3D della PCB e dei componenti selezionati, per l’ambiente di modellazione MCAD utilizzato dal progettista meccanico.

- Creazione di un “Componente Termico” con tutte le condizioni al contorno già assegnate

Entrambi questi dati possono essere utilizzati as-is per la verifica termica della sola PCB, oppure possono essere importati all’interno dell’assieme meccanico dell’housing (che magari contiene anche altre schede elettroniche) per creare rapidamente modelli termici molto complessi.

I dati generati da EDA BRIDGE possono essere utilizzati in abbinamento al software di analisi CFD Simcenter FLOEFD di Siemens.

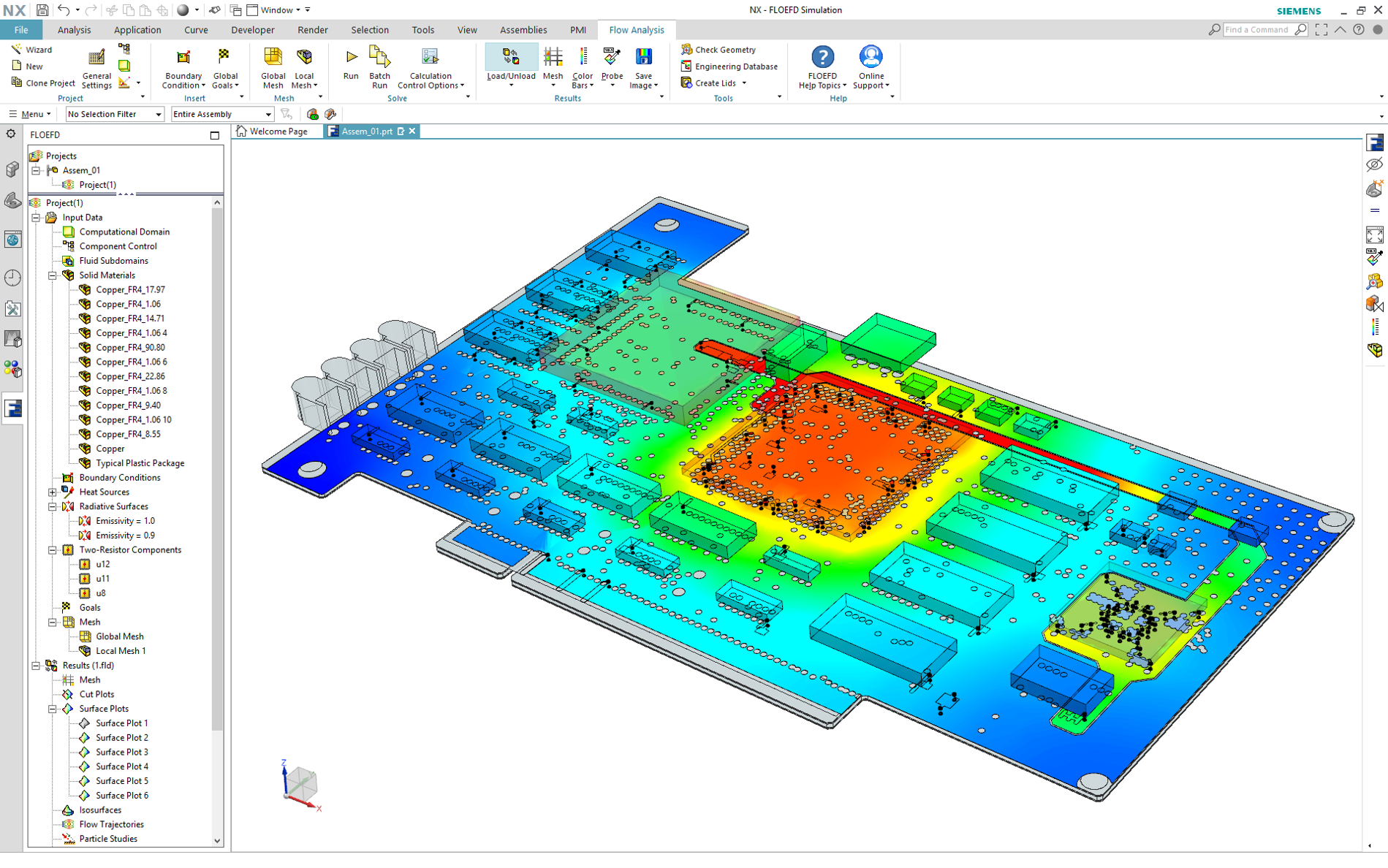

Simcenter FLOEFD per la simulazione multidisciplinare dei PCB

Simcenter FLOEFED è industrialmente riconosciuto come lo strumento di analisi CFD più semplice da utilizzare dai progettisti meccanici in quanto completamente integrato nel modellatore MCAD.

Infatti Simcenter FLOEFD dispone di tecnologie uniche che abilitano la Frontolading CFD, ovvero l’utilizzo pervasivo dell’analisi fluidodinamica in tutte le fasi della progettazione, dall’impostazione iniziale, allo studio di sensitività e ottimizzazione, alla verifica di dettaglio finale.

Tutto ciò è reso possibile da funzioni proprietarie che differenziano la soluzione di Siemens dagli altri strumenti di analisi CFD:

- Integrazione con i principali sistemi MCAD. Simcenter FloEFD abilita l’analisi fluidodinamica rimanendo all’interno del sistema MCAD utilizzato dal progettista, semplificando il processo di apprendimento e facilitando la possibilità di studi parametrici. Simcenter FLOEFD è disponibile per NX, Solid Edge, Creo, Catia. Per consentire l’utilizzo da parte dei progettisti elettronici, che tipicamente non hanno a disposizione un sistema MCAD, esiste la versione Standalone che mette a disposizione un modellatore 3D.

- Mesher SmartCells, che identifica automaticamente i vari domini solidi e fluidi all’interno del modello e riesce a schematizzare con celle cartesiane poliedriche qualsiasi geometria. L’utente può definire controlli locali per la gestione dei dettagli geometrici, o abilitare l’infittimento automatico della mesh gestito autonomamente dal solutore in fase di calcolo.

- Funzioni automatiche del solutore CFD tra cui il modello di turbolenza in grado di gestire automaticamente la transizione tra flusso laminare e turbolento e le leggi di parete per modellare analiticamente i fenomeni che avvengono nello strato limite senza richiedere una mesh prismatica a parete.

- Strumenti per eseguire studi parametrici (analisi What-if, Ottimizzatore, Design of Experiment) sia in funzione delle condizioni termo-fluidodinamiche che al variare della forma delle parti e dell’assieme.

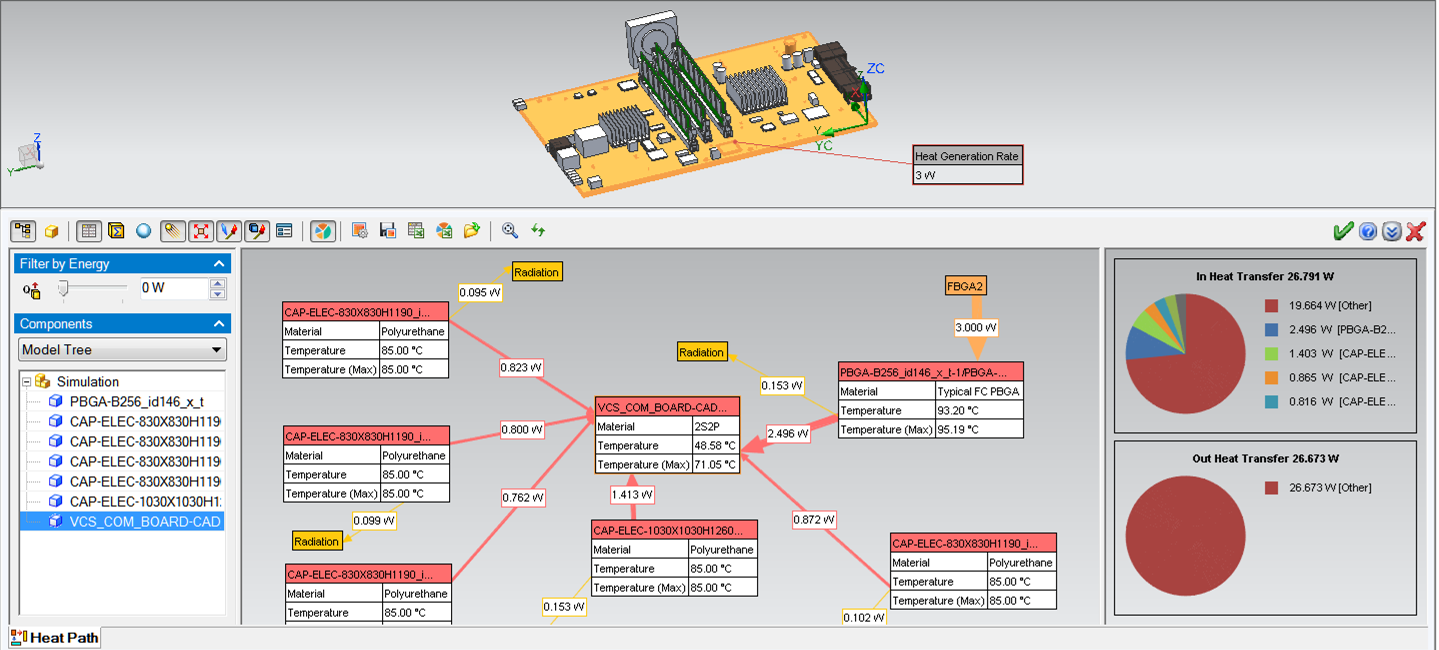

- Diagramma Flux Plot, ovvero una rappresentazione grafica che aiuta il progettista a comprendere il percorso del calore in tra i vari componenti.

Oltre a queste funzioni di tipo “generale” esistono strumenti “verticali” per la simulazione multidisciplinare delle schede elettroniche:

- EDA BRIDGE che, come abbiamo visto, semplifica e automatizza la generazione del modello termico partendo direttamente dalla geometria del CAD elettronico.

- ELECTRONICS COOLING che aggiunge al solutore una ampia libreria di componenti di commercio come ventole, la possibilità di schematizzare i componenti elettronici con la formulazione a 2-resistori, l’inserimento nel modello di componenti avanzati come heat-pipes, le SmartPCB per modellare con accuratezza le schede, e molto altro.

- BCI-ROM (Boundary Condition Independent Reduced Order Thermal Model) ovvero la possibilità di condensare il modello termico del prodotto in formato FMU secondo lo standard Functional Mock-up Interface, ovvero esportare un “Digital Twin criptato” in che può essere condiviso con partner, clienti e fornitori per lo studio di sistemi complessi.

- STRUCTURAL, ambiente di analisi ad elementi finiti basato sul solutore Simcenter Nastran che permette la simulazione degli aspetti strutturali del prodotto: deformazioni, stress, frequenze di risonanza, dilatazioni termiche.

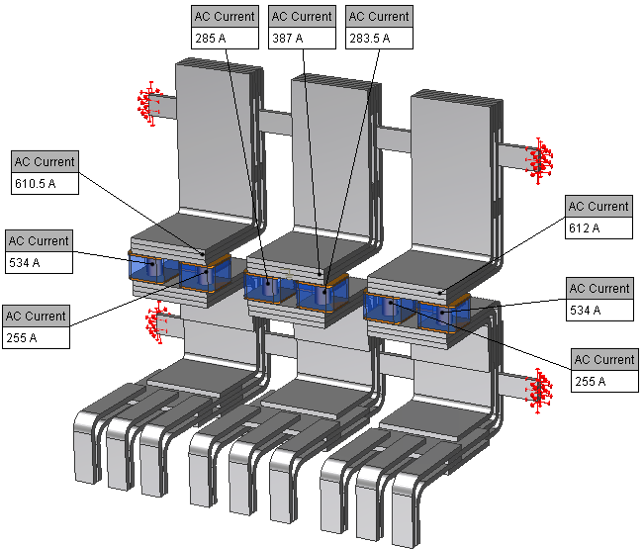

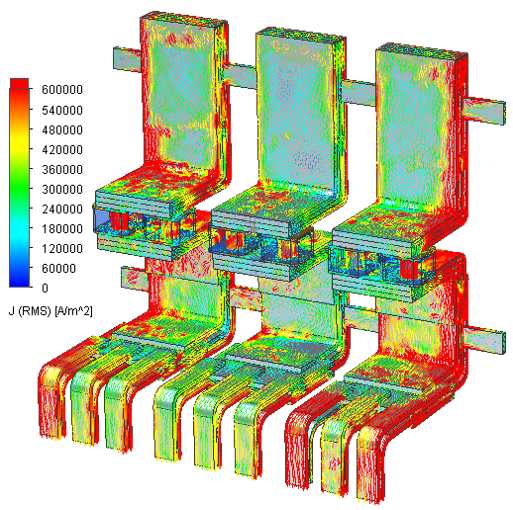

- EMAG, ambiente di analisi di elettromagnetismo a bassa frequenza basato sul solutore Simcenter Magnet che consente lo studio degli effetti termici indotti dai campi magnetici.

- POWER ELECTRIFICATION, formulazione compatta per lo studio dei fenomeni termici che nascono all’interno delle celle delle batterie basata sulla loro caratterizzazione elettrica ed elettrochimica.

- T3STER modulo che aiuta a ottenere la massima fedeltà di modellazione per i pacchetti IC attraverso la calibrazione automatica tramite dati sperimentali termici.

Pertanto, la combinazione tutte queste tecnologie specifiche per l’analisi di sistemi elettrici ed elettronici rende Simcenter FLOEFD la piattaforma migliore per gestire la simulazione multifisica delle schede elettroniche.

Per saperne di più

Se desideri approfondire questo argomento, partecipa al webinar organizzato da SmartCAE e Var Industires sul tema della progettazione termica dei prodotti elettronici. Nel corso del seminario verrà illustrato il flusso di lavoro completo per la realizzazione del modello termico, partendo dal disegno ECAD, passando per la generazione del modello termico della PCB, per poi realizzare e analizzare l’intero assieme.

Ti puoi iscrivere QUI[