Indice dei contenuti

Autori

- Francesco Palloni (SmartCAE)

- Pietro Gabbiadini (Sant’Ambrogio Servizi Industriali)

Nella verifica degli apparecchi a pressione, l’analisi ad elementi finiti è ammessa per quelle geometrie o condizioni di carico di un componente che non sono strettamente contemplate nel codice di calcolo. Il metodo di verifica più usuale per una analisi elastica statica lineare è quello della classificazione delle sollecitazioni con il quale è possibile verificare tutti i problemi per i quali la modalità di collasso è l’eccesso di deformazione plastica.

La Classificazione delle Sollecitazioni

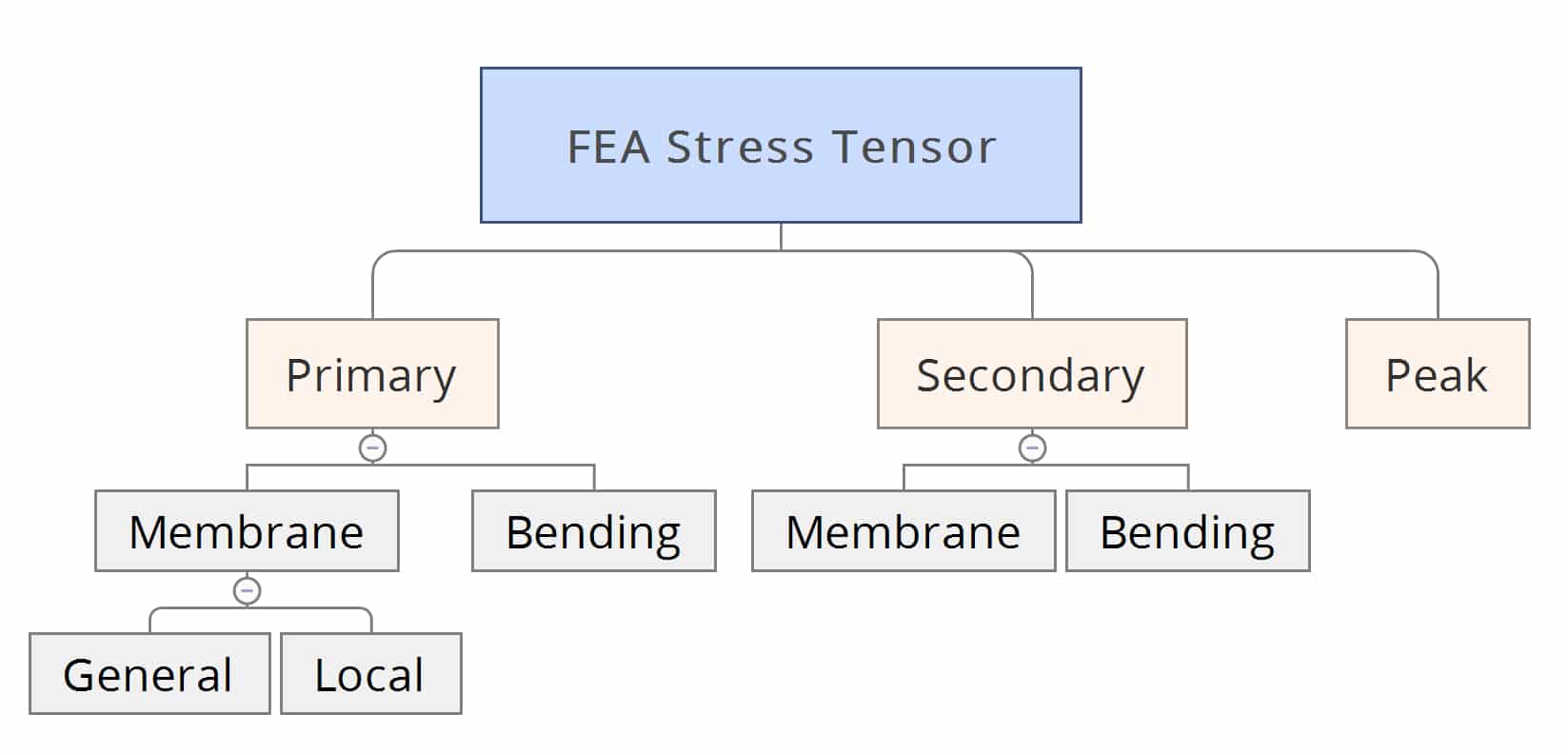

In un recipiente a pressione, le sollecitazioni agenti su un componente possono essere raggruppate in categorie in relazione al diverso livello di pericolosità rispetto al collasso. Le tre categorie previste dalla norma, illustrate in Figura 1, sono identificate in sollecitazioni Primarie, Secondarie e di Picco e per ciascuna categoria è possibile fissare limiti ammissibili diversi.

- Si intende per stress Primario quello prodotto dai carichi esterni e definito dall’equilibrio tra reazioni interne ed esterne.

- Lo stress Secondario è invece quello che viene generato per congruenza delle deformazioni.

- Lo stress di Picco infine identifica quelle sollecitazioni locali in prossimità di singolarità di forma (intagli, raccordi, fori, …).

Figura 1 – Classificazione delle sollecitazioni

Queste sollecitazioni vengono a loro volta differenziate in componente di Membrana e componente di Flessione, a cui competono valori ammissibili diversi. Il metodo descritto si presenta similarmente in tutti i codici di calcolo.

La Linearizzazione degli Stress

Per poter applicare la classificazione occorre quindi determinare le sollecitazioni di Membrana e di Bending sulla struttura. In base al tipo di schematizzazione FEM utilizzata, occorre comportarsi in maniera diversa.

Nel modello strutturale si utilizzano elementi shell, ovvero che rispettano la teoria delle piastre. I valori di sollecitazione di membrana e di flessione possono essere ottenuti direttamente dai risultati del calcolo FEM.

Quando si usano gli elementi solidi, invece, quali brick o tetraedri, si ottiene come risultato del calcolo la distribuzione delle sollecitazioni totali, e non la suddivisione in Membrana e Flessione.

Pertanto, per applicare il metodo della classificazione delle sollecitazioni, gli stress calcolati dal solutore FEM devono essere «manipolati» per estrarre le componenti di base necessarie per il calcolo delle sollecitazioni equivalenti.

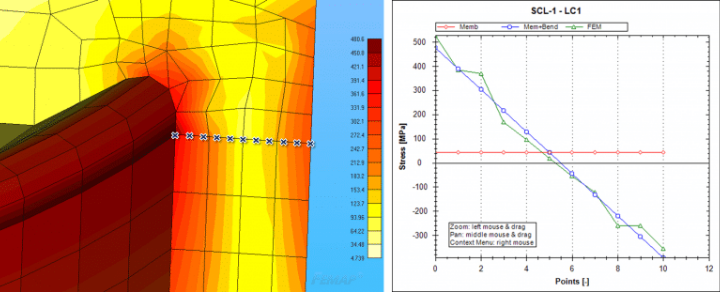

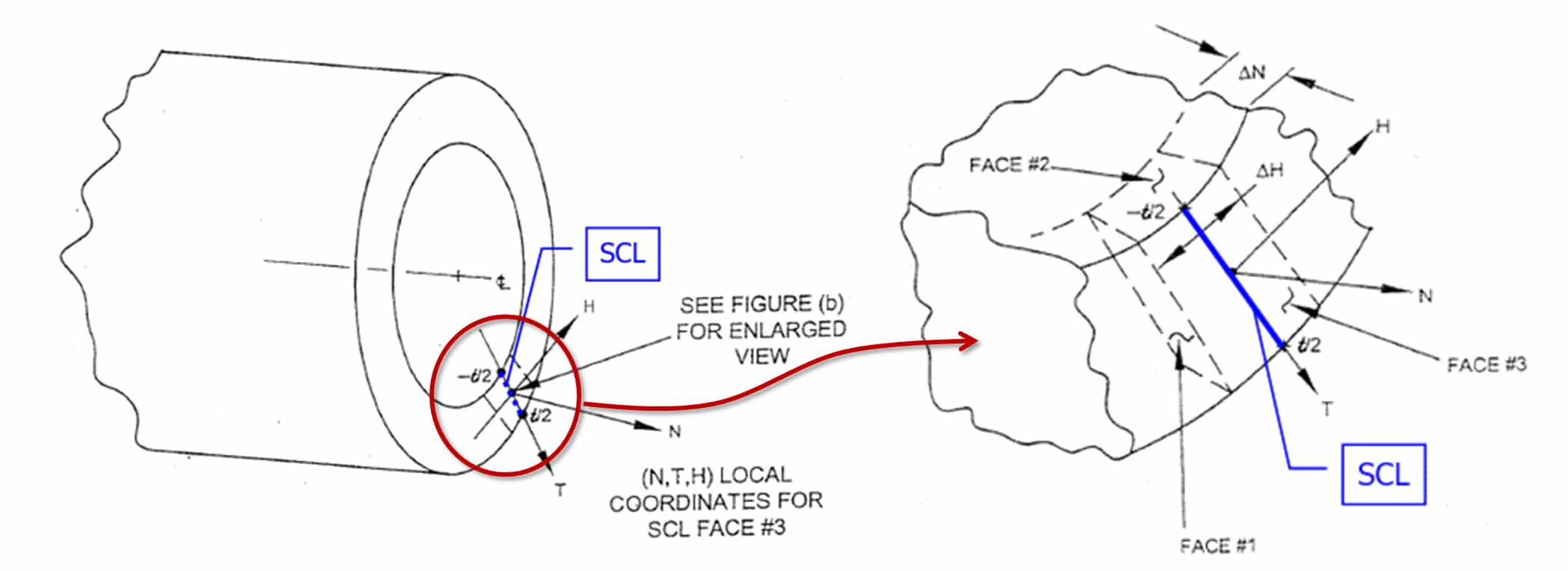

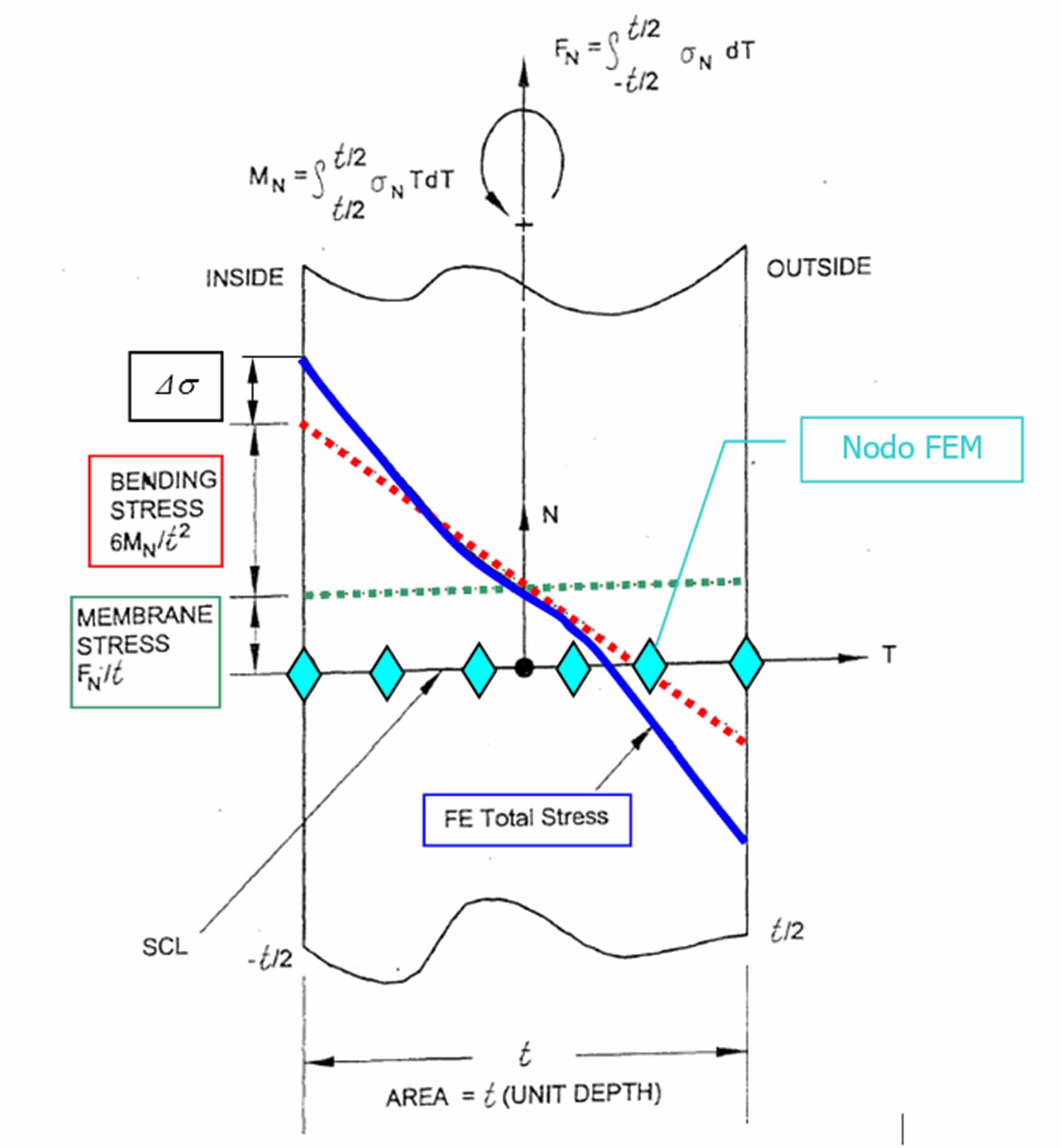

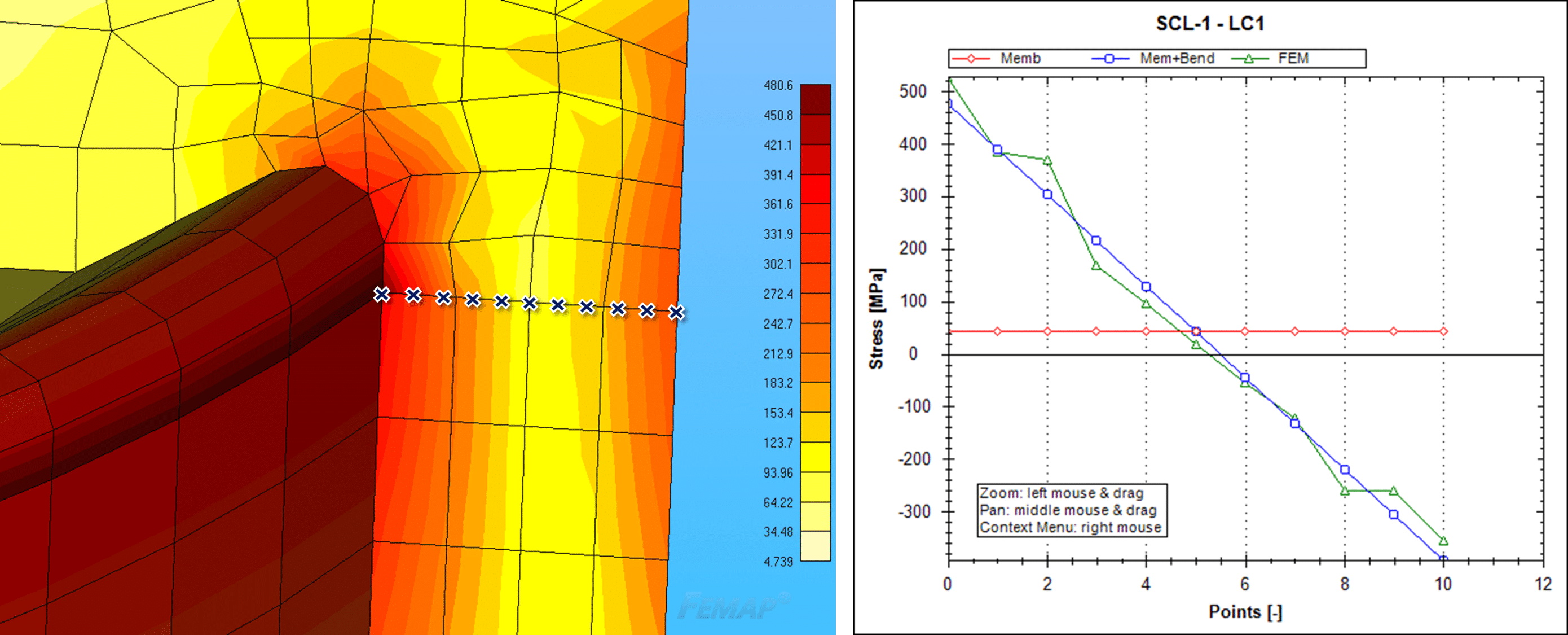

Questo processo prende il nome di Linearizzazione degli Stress ed è rappresentato molto schematicamente in Figura 2 e Figura 3.

Occorre identificare un segmento attraverso lo spessore del componente, qui indicato con la sigla SCL (Stress Classification Line secondo la nomenclatura ASME), scelto in prossimità dell’area critica da verificare, e rispetto al quale viene identificato un sistema di riferimento locale sul quale vengono calcolati gli stress equivalenti di Membrana e Flessione.

Questo è un processo che può essere fatto a mano, con fogli di calcolo (es. Excel), oppure utilizzando un software che automatizzi il calcolo direttamente nell’ambiente di post-processamento FEM.

Figura 2 – Stress Classification Line (SCL)

Figura 3 – Linearizzazione degli Stress

SCL Analyzer per la Linearizzazione degli Stress

Dalla collaborazione tra SmartCAE e Sant’Ambrogio Servizi Industriali nasce SCL Analyzer, un software per effettuare rapidamente la linearizzazione degli stress partendo dai risultati delle analisi ad elementi finiti.

SCL Analyzer è un plug-in per Femap, e funziona su modelli e risultati FEM prodotti con i solutori ad elementi finiti più diffusi, quali Ansys, Abaqus, Nastran. Il software supporta gli elementi shell, solidi (Brick, Tetra, Wedge) e gli elementi piani assialsimmetrici.

SCL Analyzer segue alla lettera l’algoritmo definito nelle ASME VIII Div. 2 ed è stato validato sulla base di numerosi casi di esempio disponibili in letteratura. Le stesse ASME prevedono degli esempi applicativi, sui quali il software genera i medesimi risultati del riferimento. Inoltre il software è utilizzato già da 3 anni presso Sant’Ambrogio Sistemi Industriali e si è dimostrato accurato e robusto.

Come si distinguono Stress Primari e Secondari?

Una volta effettuata la linearizzazione, l’operatore deve classificare gli stress. La classificazione è un’attività non automatizzabile, e che al contrario richiede molta esperienza e sensibilità. Nelle normative sono presenti degli esempi di riferimento che aiutano il progettista a orientarsi nei casi più comuni.

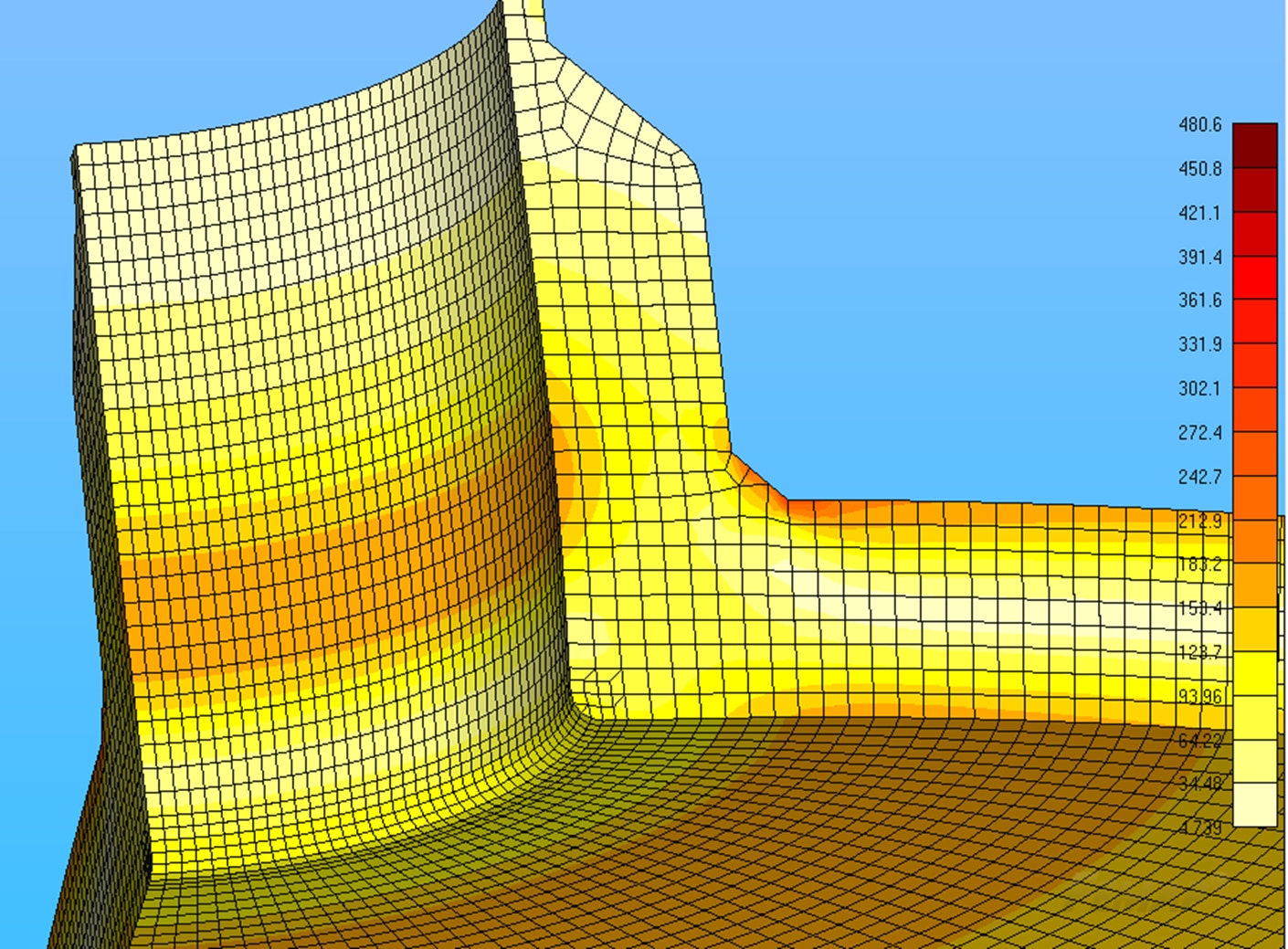

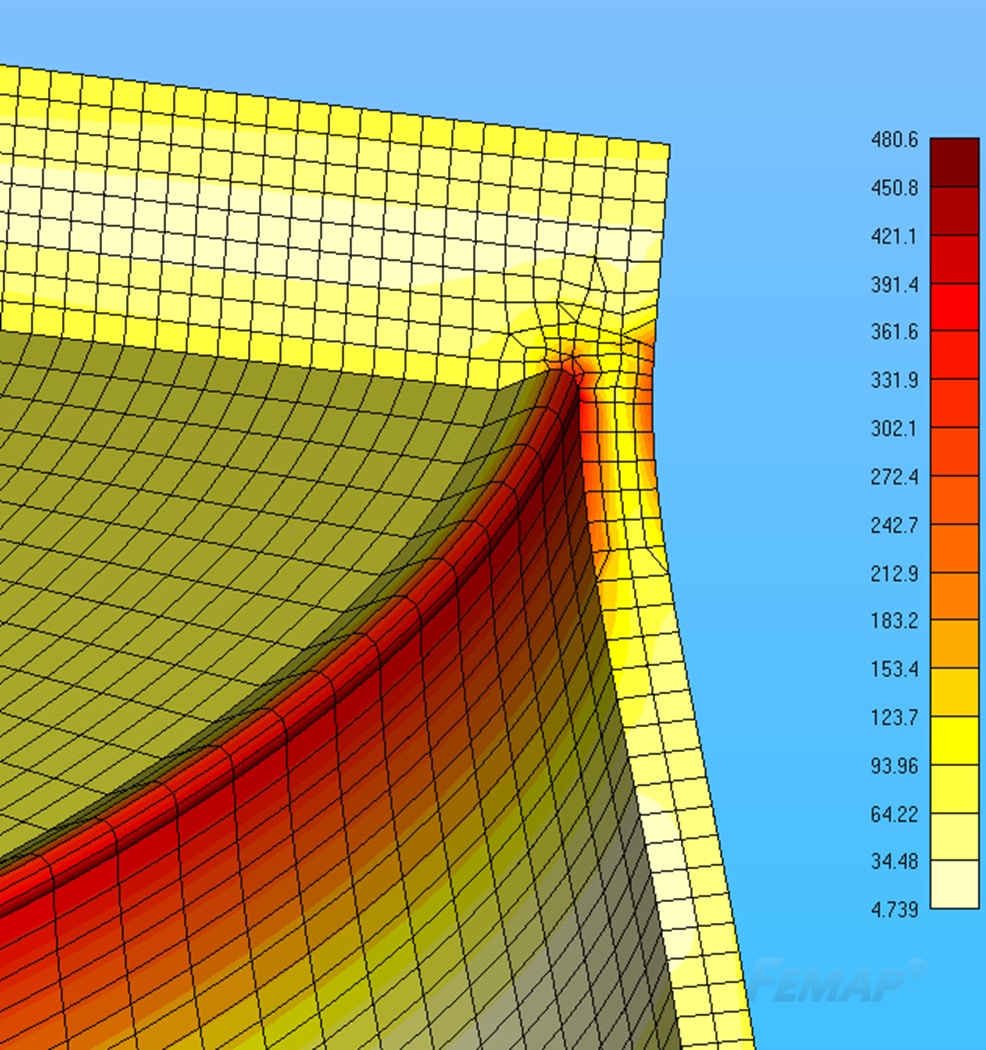

Proviamo a mettere in evidenza le differenze tra stress Primari e Secondari aiutandoci con un esempio pratico. In Figura 4 e Figura 5 sono mostrati due dettagli del medesimo pressure vessel.

Figura 4 – Esempio di Bending Primario

Nel fondo piatto, come illustrato in Figura 4, nella zona di collegamento tra fondo e bocchello, lo stato di sollecitazione di flessione è chiaramente dovuto al carico di pressione interno che inflette il piastrone. Pertanto questo può essere classificato come un Bending Primario. In questo caso la sollecitazione di verifica è pari a 1.5 volte la tensione ammissibile.

Figura 5 – Esempio di Bending Secondario

Invece nella zona di collegamento tra mantello e fondo, illustrata in Figura 5, la sollecitazione sul mantello è generata dallo stato di deformazione del piastrone e non direttamente dai carichi. Pertanto si tratta di sollecitazione secondaria. In questo caso la sollecitazione di verifica è pari a 3.0 volte la tensione ammissibile.

Come si sceglie la SCL?

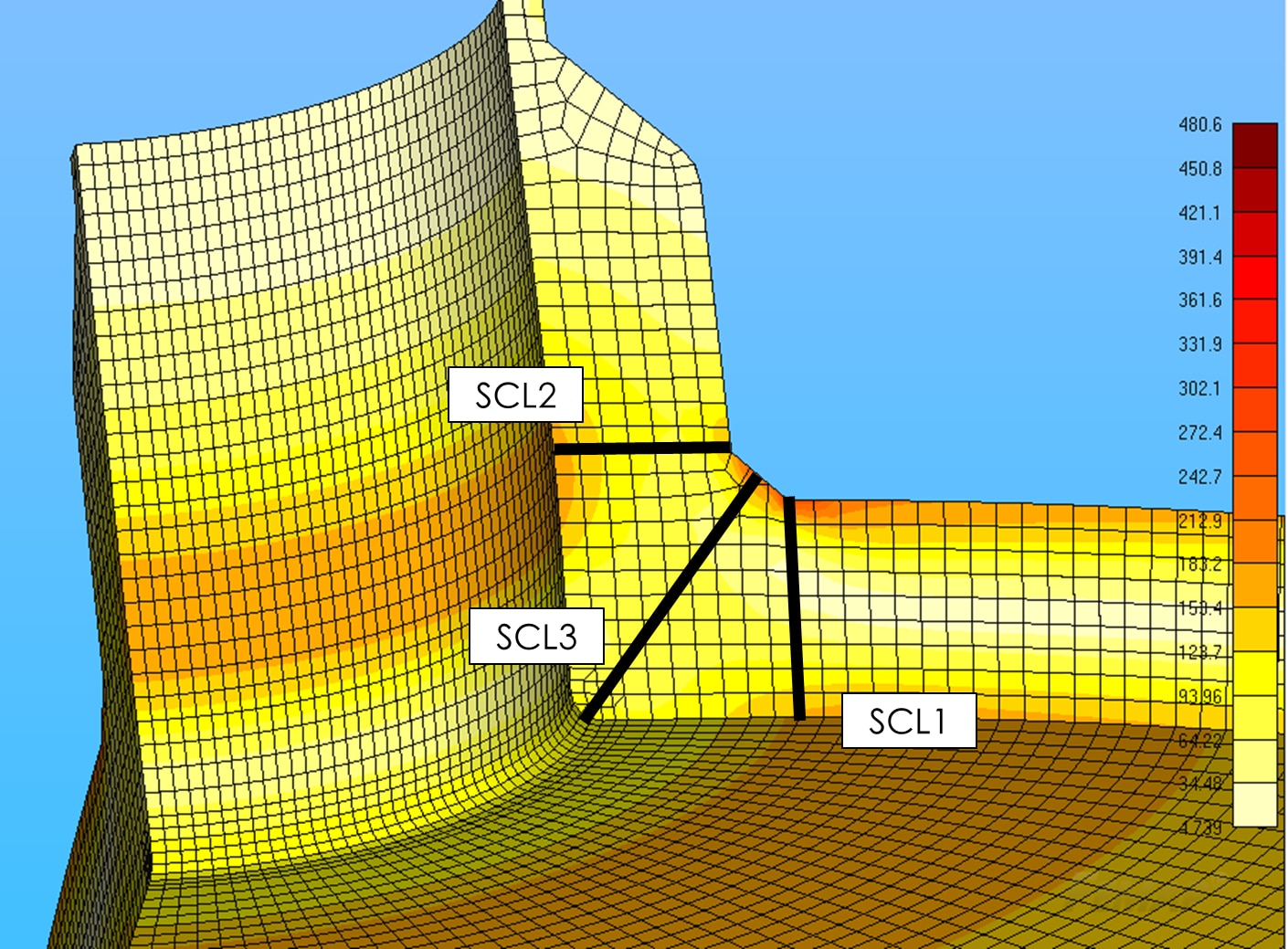

Anche questo aspetto richiederebbe una trattazione approfondita per essere svolto in forma generale. Proviamo a spiegare il concetto di nuovo con un esempio, come illustrato in Figura 6.

Figura 6 – Esempio di Linearizzazione

Nella zona di collegamento tra fondo e bocchello, è necessario effettuare tre verifiche distinte, la prima attraverso lo spessore del fondo, il secondo attraverso lo spessore del bocchello, la terza tra l’esterno e l’interno della giunzione passante per lo spigolo interno. Questa terza linea di classificazione è dovuta al fatto che la variazione di geometria comporta una variazione tridimensionale del tensore delle sollecitazioni e, in linea di principio, non è detto che il punto peggiore della verifica sia uno dei primi due.

Ha senso modellare il cordone di saldatura?

La modellazione del cordone di saldatura con elementi FEM strutturali è utile per “calmierare” l’effetto dei picchi nelle discontinuità. I codici permettono comunque anche di non farlo, a patto di introdurre dei coefficienti di intensificazione delle sollecitazioni da usare per le varie verifiche.

Quando è importante la mesh per la linearizzazione dello stress?

Ci sono due aspetti da considerare: gli stress calcolati dal FEM e la procedura di linearizzazione.

Nella stress analysis, come in ogni calcolo ad elementi finiti la mesh è un aspetto fondamentale. La griglia degli elementi deve essere in grado di catturare correttamente l’andamento delle sollecitazioni, pertanto devono essere utilizzati più elementi attraverso lo spessore per rappresentare correttamente l’andamento degli stress. Sono applicabili i criteri canonici della modellazione FEM. La normativa prevede il calcolo FEM produca gli stress mediati al nodo, quindi la scelta degli elementi, del solutore e/o del postprocessore deve permettere di calcolare questo tipo di output.

Per quanto riguarda la linearizzazione, la normativa prevede che il progettista prenda gli stress lungo un numero di punti, a discrezione dell’analista, sulla SCL attraverso lo spessore. Gli stress FEM devono essere quindi interpolati su questi punti e da questi viene effettuata la linearizzazione, trasformando il tensore nel sistema di riferimento locale. La procedura è indipendente dalla densità della mesh.

Figura 7 – Punti di calcolo per la linearizzazione

Questo algoritmo può essere eseguito anche manualmente, utilizzando Excel o altri strumenti di calcolo, a patto che lo strutturista abbia già previsto a priori (ossia in fase di costruzione della mesh) tutte le possibili SCL e generato la griglia di calcolo in modo che le SCL corrispondano a percorsi di nodi.

Il vantaggio di utilizzare uno strumento come SCL Analyzer, direttamente accessibile all’interno dell’interfaccia grafica di post-processing dei risultati FEM in Femap e dotato di accurati algoritmi di interpolazione del campo di stress volumetrico nella struttura, risiede:

- nella velocità di generazione dei dati per produrre il report di calcolo certificativo

- nell’accuratezza della procedura

- nella possibilità di individuare a posteriori, indipendentemente dalla forma della mesh, le SCL in modo arbitrario (si veda la SCL 3 dell’esempio di Figura 6).

Approfondimenti

- Webinar sulla linearizzazione degli stress, organizzato in collaborazione con Sant’Ambrogio Servizi Industriali.

- SCL Analyzer : software per la eseguire la linearizzazione degli stress partendo partendo dai risultati strutturali del solutore FEM.

- Verifica elasto-plastica dei recipienti a pressione