Indice dei contenuti

Spesso lo sviluppo di un prodotto attraversa una fase creativa nella quale sono ben chiari i compiti che devono essere svolti dal componente. Non è però ancora delineata la forma che deve avere il tutto per raggiungere gli obiettivi.

Il progettista conosce quali sono le interfacce con le altre parti. Possiede delle stima più o meno realistiche e sensate dei carichi che gravano sul sistema, e sono definiti i desiderata in termini di prestazioni meccaniche quantificando, ad esempio la rigidezza, la resistenza, il peso del prodotto sulla base dell’esperienza o di benchmark con altri prodotti proprio o della concorrenza.

Dall’altra parte abbiamo delle idee sulle tecnologie di realizzazione del manufatto: carpenteria elettrosaldata, lavorazione per asportazione di truciolo, fusione, iniezione, o addirittura la stampa 3D.

Nel mezzo abbiamo il foglio bianco, o meglio uno spazio di progetto contenuto all’interno del volume che inviluppa le interfacce con il resto del mondo e dentro il quale vogliamo trovare una distribuzione di materiale che, non solo garantisca le prestazioni desiderate, ma che sia anche realizzabile economicamente.

Che cosa è l’Ottimizzazione Topologica

L’ottimizzazione topologica è una tecnica di simulazione al calcolatore nella quale è possibile far convergere le caratteristiche essenziali del progetto in termini di volume di progetto, tecnologia produttiva, carichi, condizioni di funzionamento e obiettivi da raggiungere, che permette di sintetizzare una forma innovativa per il prodotto, identificando quelle zone del volume necessarie al raggiungimento del target, e rimuovendo tutte le altre.

L’ottimizzazione topologica si dimostra uno strumento ideale nella fase concettuale del processo di progettazione che permette di arrivare rapidamente a proposte di forma concettuali abbastanza grossolane, pertanto che richiedono un raffinamento dei dettagli costruttivi, ma che in ogni caso permette di ridurre drasticamente i tempi di molte iterazioni progettuali e, allo stesso tempo, fornisce indicazioni preziose al progettista su come fare a migliorare il disegno del prodotto.

Il bello dell’ottimizzazione topologica è che può essere applicata praticamente in qualsiasi contesto strutturale per determinare, ad esempio, la migliore distribuzione di materiale per il basamento di una macchina utensile realizzata per fusione, oppure la traversa di una pressa che deve essere molto rigida, oppure per migliorare la forma delle parti in movimento che devono essere rigide e leggere allo stesso tempo.

Come funziona l’Ottimizzazione Topologica?

L’obiettivo dell’Ottimizzazione Topologica è quello di trovare il layout ottimale di una struttura all’interno dello spazio disegno specificato, senza richiedere un layout iniziale del progetto. Pertanto questa classe di algoritmi è in grado di determinare da sola caratteristiche come il numero ottimale di membri strutturali, le posizioni ottimali di fori di alleggerimento, ecc. In letteratura sono stati proposti molti approcci per questo tipo di ottimizzazione e quello più popolare, che risulta implementato nella maggior parte dei software commerciali è il metodo SIMP2 [1].

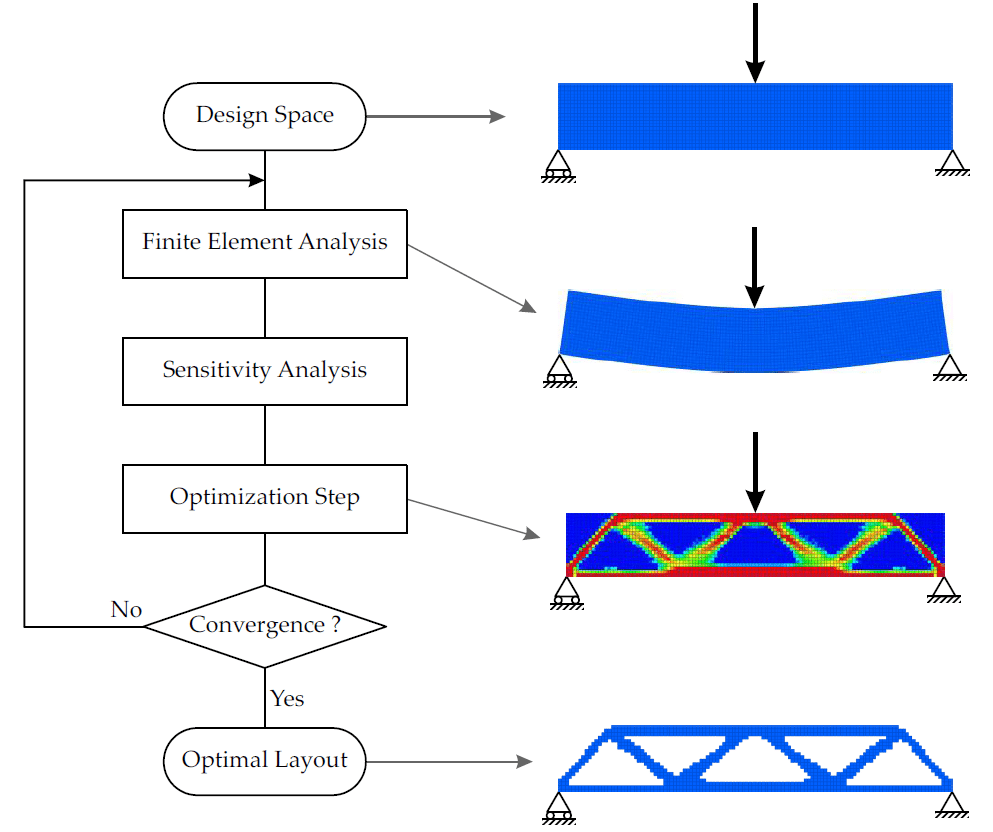

L’ottimizzazione Topologica parte da un modello continuo dello spazio di progettazione. In modo iterativo, il processo di ottimizzazione rimuove, o ri-distribuisce il materiale dallo spazio di progettazione che non è utilizzato in modo efficiente. Il processo di ottimizzazione continua rimuovendo il materiale fino alla frazione volumetrica predefinita dello spazio di progettazione è si ferma. La Figura 1 illustra il diagramma di flusso dell’Ottimizzazione Topologica, con una rappresentazione schematica di come viene interpretato il modello FEM nelle varie fasi. Il risultato di questa analisi fornisce la distribuzione ottimale del materiale per l’applicazione considerata. A differenza delle iterazioni di progetto manuali ispirate dall’esperienza e l’intuizione del progettista, l’Ottimizzazione Topologica a volte può portare a disegni molto sorprendenti.

Figura 1 – Flow-Chart tipico dell’Ottimizzazione Topologica

L’approccio SIMP

L’approccio SIMP collega una funzione di densità relativa di elemento ( )ad ogni elemento attivo dello spazio di progetto. La densità relativa degli elementi è una funzione reale che può variare qualsiasi valore compreso tra 0 e 1. Moltiplicando la matrice di rigidezza e di massa degli elementi attivi con il valore di densità relativa, si riesce a variare la distribuzione di rigidezza e di massa con continuità.

Utilizzando le densità di elementi come parametro di ottimizzazione, si trasforma l’Ottimizzazione Topologica in un ottimizzazione continua. Lo svantaggio principale di utilizzare la funzione di densità elemento relativa è che il layout finale che ottiene non è necessariamente un disegno 0-1, ma si potrebbero ricavare delle aree elementi che hanno una densità relativa con un valore intermedio. Tali distribuzioni sono difficili da interpretare fisicamente, e di solito si vuole evitare densità intermedie nel layout finale.

Per guidare il layout verso un disegno di tipo 0-1, l’algoritmo SIMP utilizza un fattore di penalità esponenziale p > 1 per fare in modo che valori di densità intermedi risultano meno favorevoli in quanto la rigidezza che producono è piccola in confronto al costo (volume di materiale) [1]. Questo approccio usualmente prende il nome di penalizzazione implicita. Per ottenere un disegno 0-1 usualmente si prende p > 3 .

Un caso di studio

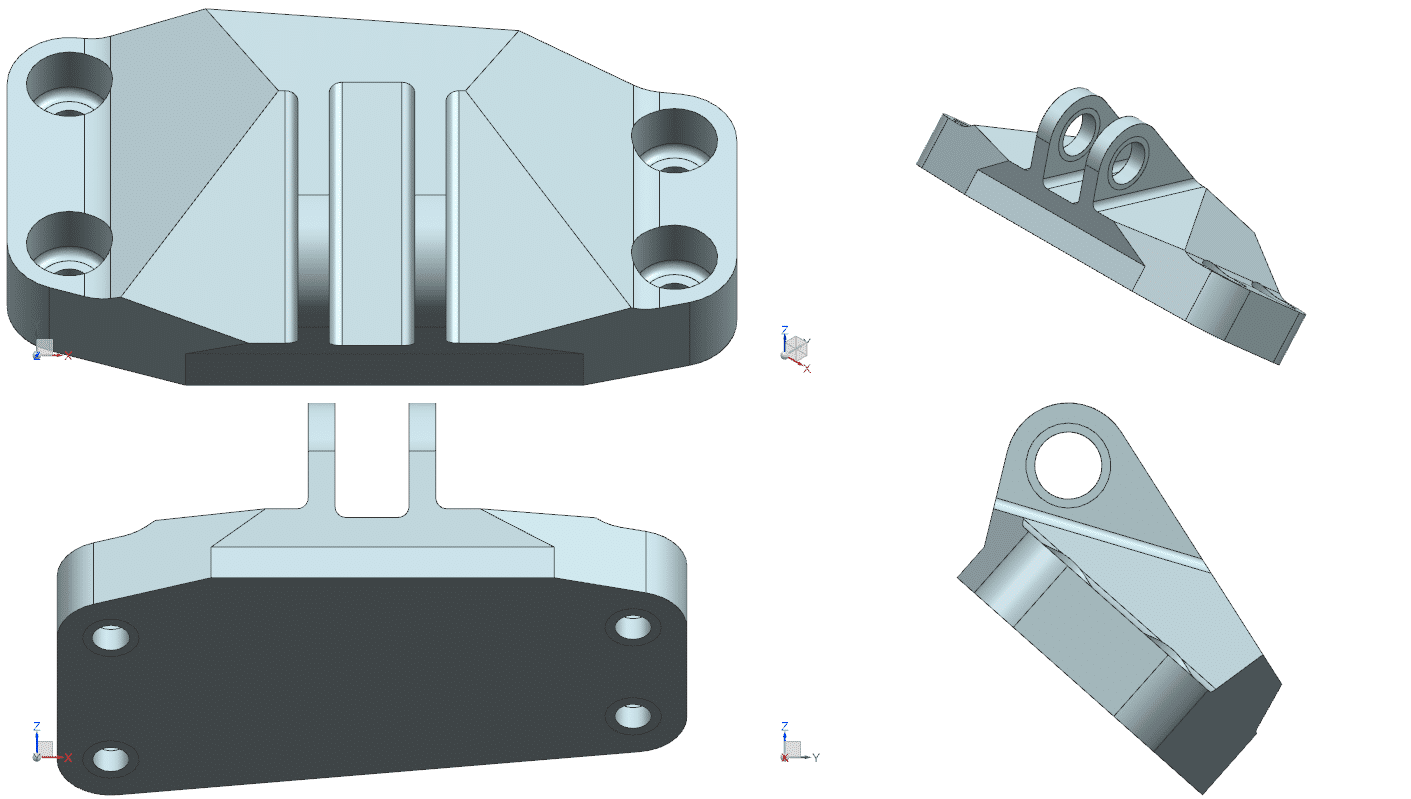

La Figura 2 mostra un caso di studio pubblico che rappresenta un benchmark proposto da GE per testare gli algoritmi di ottimizzazione topologica. Si tratta della staffa di supporto di una turbina realizzata per fusione, soggetta a tre combinazioni di carico. L’obiettivo è quello di sintetizzare una forma alleggerita in grado di garantire le prestazioni meccaniche desiderate.

Figura 2 – Staffa di fusione

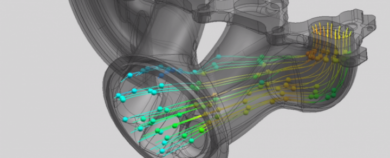

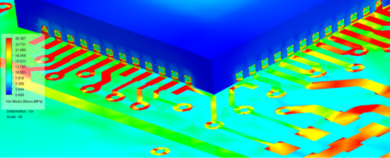

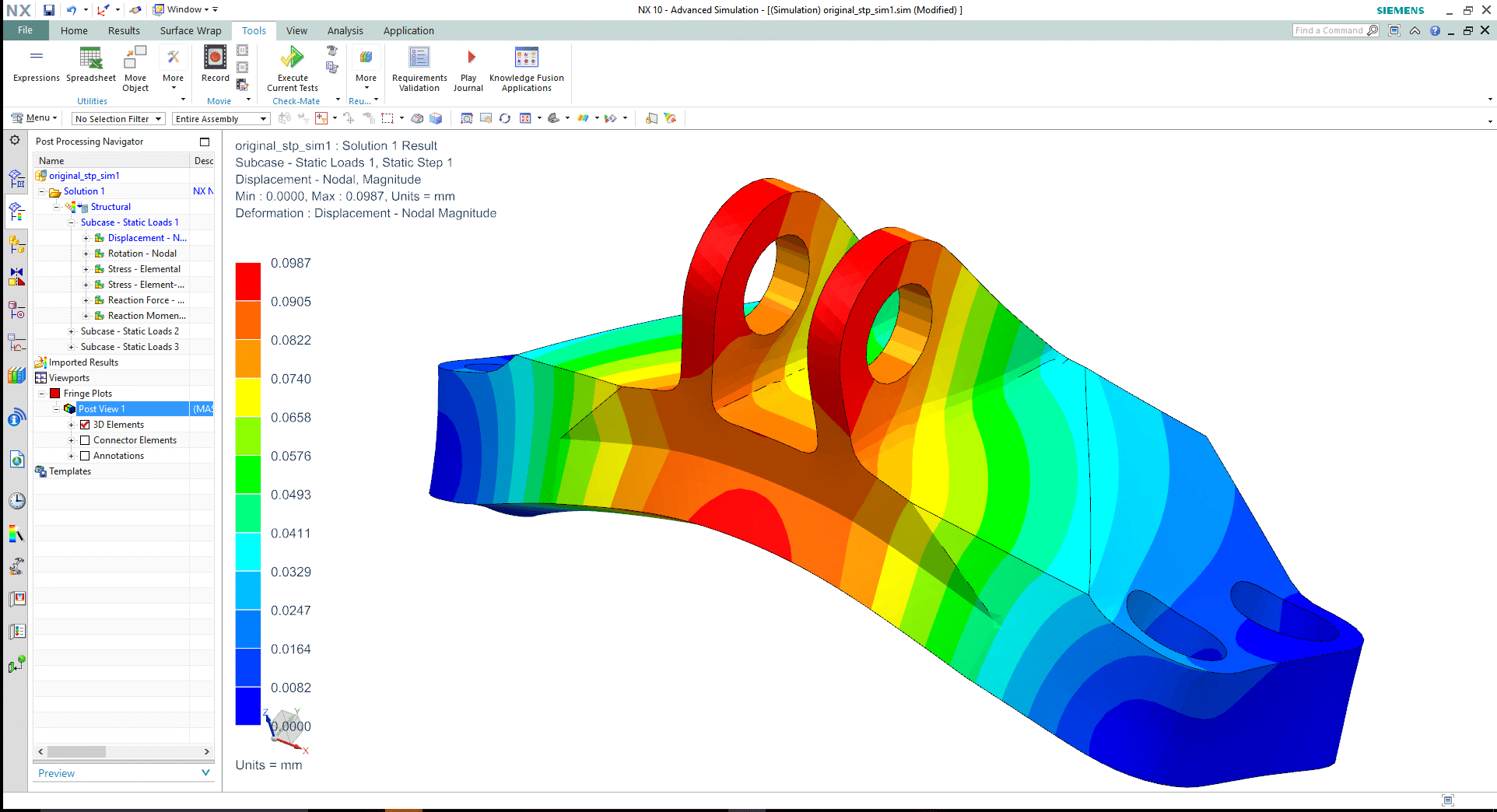

Per impostare l’ottimizzazione topologica, il primo passo è realizzare il modello ad elementi finiti dello spazio di progetto, definendo la mesh, i carichi e i vincoli, come si fa tradizionalmente per una stress-analysis. A differenza delle analisi strutturali canoniche, è possibile definire due zone di mesh distinte per gli elementi Attivi (quelli che concorreranno all’ottimizzazione) e gli elementi Passivi (quelli che non considerati dall’ottimizzatore). Per realizzare il modello è stato utilizzato Simcenter 3D, ed esportato in formato Nastran per l’utilizzo con il software di ottimizzazione topologica FEMtools Optimization. La Figura 3 illustra lo stato di sollecitazione calcolato con NX Nastran.

Figura 3 – Stress Analysis con Simcenter 3D

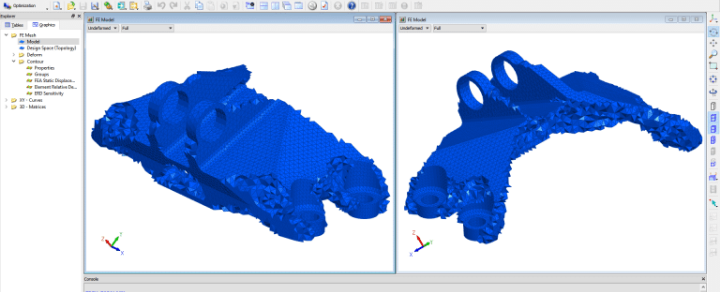

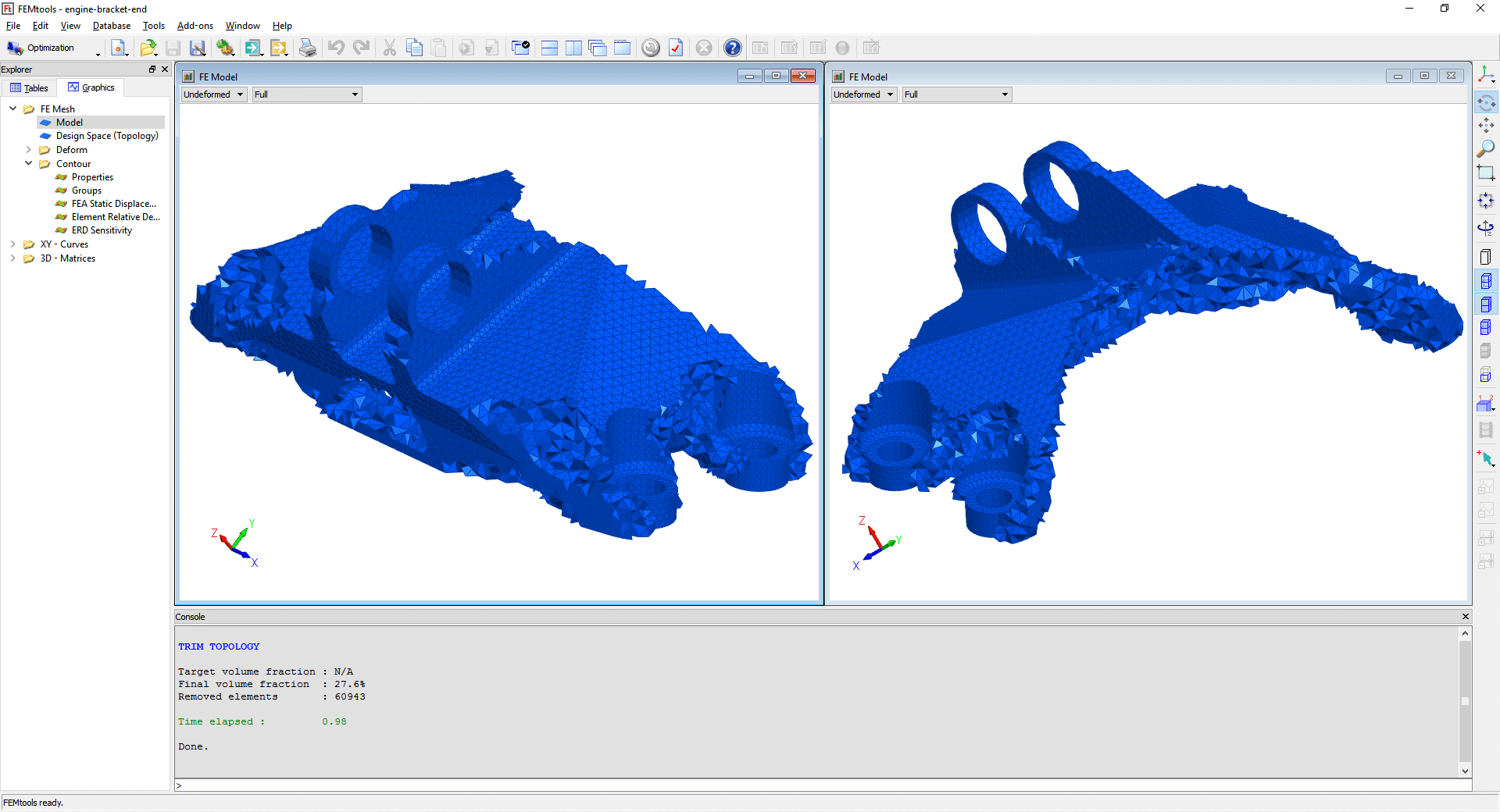

Attraverso FEMtools Optimization è possibile importare il modello FEM ed eseguire lo studio topologico del prodotto. Il risultato finale dell’analisi è un modello “trim” al quale vengono rimossi gli elementi con valore di densità relativa inferiore a una soglia decisa dall’operatore. Nella Figura 4 viene mostrato il risultato di FEMtools Optimization nel nostro caso di studio.

Figura 4 – Risultato ottimizzazione topologica

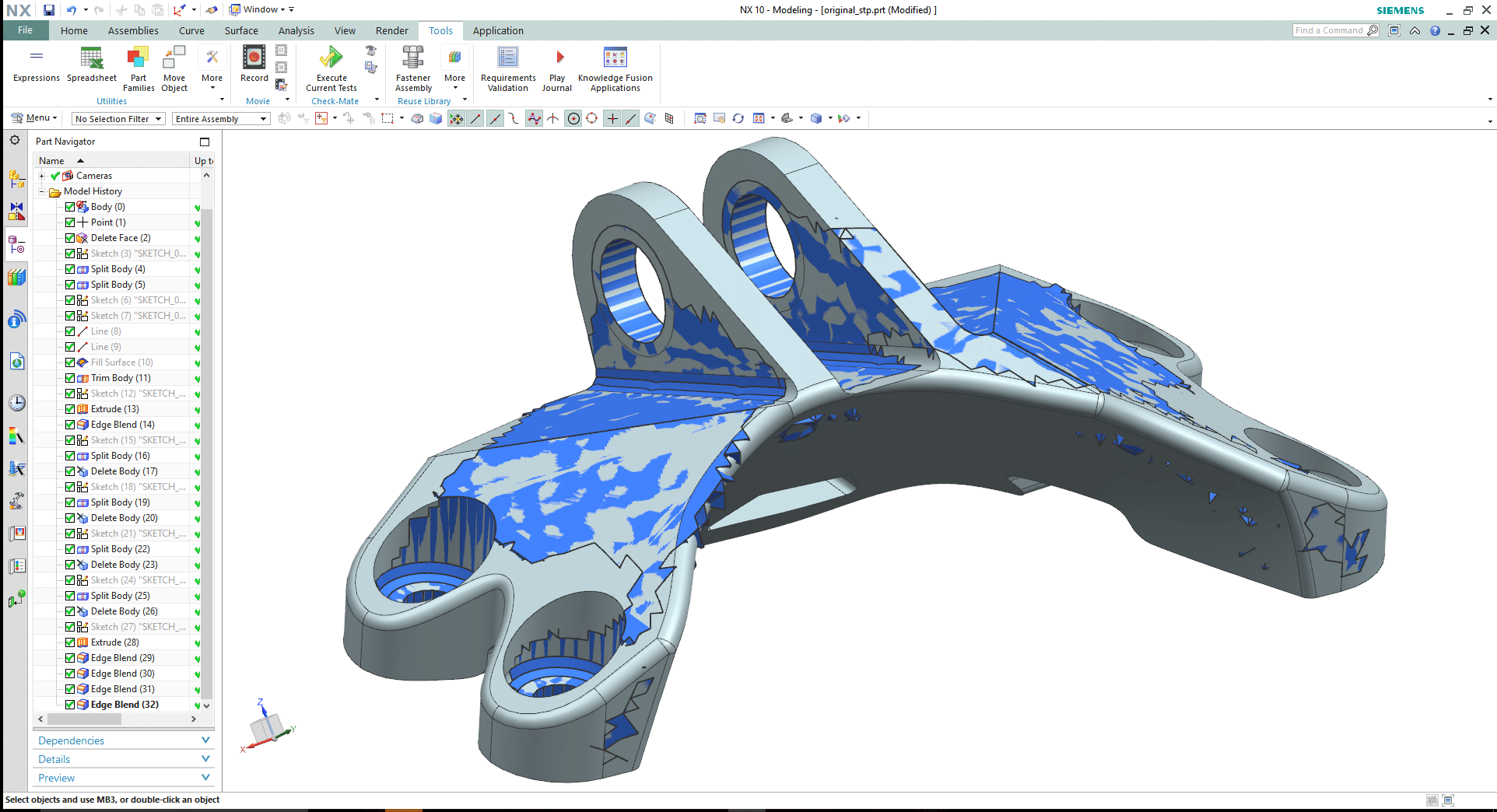

Il passo finale, è quello di ricostruire la geometria della parte ispirandoci al layout partorito dall’ottimizzatore, facendo attenzione che sia effettivamente realizzabile con il processo produttivo desiderato. Nel caso studio (Figura 5) è stato sufficiente importare la mesh ottimizzata all’interno dell’ambiente CAD utilizzando il formato STL e utilizzarla come base per eseguire delle lavorazioni per asportare il materiale, mantenendolo nelle zone suggerite dall’ottimizzatore.

Figura 5 – Interpretazione CAD dell’ottimizzazione topologica

L’Ottimizzazione Topologica e l’Additive Manufacturing

Secondo l’Osservatorio sull’Industria Manifatturiera Italiana recentemente pubblicato da SENAF, le tecniche di prototipazione rapida e la stampa 3D, stanno diventando una tecnologia accessibile per la maggior parte delle imprese. Dallo studio risulta che il 22% delle imprese intervistate stanno già utilizzando le tecniche di additive manufacturing. Il 3% invece ha intenzione di introdurla nel corso del 2016.

I vantaggi della produzione additiva risiedono nella possibilità di poter distribuire il materiale in maniera praticamente impossibile con le tecniche di produzione tradizionali quali ad esempio la fusione o l’asportazione di truciolo, ottenendo componenti dalla forma estremamente ottimizzata da un punto di vista strutturale. Per contro questa ampia libertà di distribuire il materiale richiede un nuovo approccio alla progettazione in quanto i metodi di tradizionali potrebbero limitare i vantaggi dell’additive manufacturing.

L’ottimizzazione topologica si rivela vincente anche nel contesto della produzione additiva. In quanto permette di sintetizzare la forma migliore per il prodotto, individuando in automatico le zone nelle quali è necessario prevedere il materiale, da quelle che potrebbero essere scavate o svuotate in quanto il contributo di quel materiale è marginale per il raggiungimento delle prestazioni desiderate. Il tutto senza dover rispettare i vincoli delle tecnologie di produzione tradizionali.

Conclusioni

L’ottimizzazione topologica può essere lo strumento giusto per innovare la forma del prodotto. Fornendo al progettista spunti e suggerimenti spesso fuori dagli schemi, sia per manufatti realizzati con le tecnologie di produzione tradizionale che per componenti realizzati con le moderne tecniche di additive manufacturing.