Vins Motors ottimizza le prestazioni di motociclette monoscocca in composito con l’aiuto di SmartCAE

Indice dei contenuti

Grazie al supporto esperto di SmartCAE, Vins Motors ha ottenuto migliori prestazioni, maggior qualità e minor costo nella realizzazione delle strutture in composito della Vins Duecinquanta.

Molti appassionati di motociclismo rimpiangono l’epoca dei motori 2 tempi, piccoli gioielli di tecnologia con un elevato rapporto potenza/peso, sacrificati dai principali costruttori a favore degli attuali 4 tempi per i quali è più semplice tenere a bada le emissioni.

Ora però esiste una nuova proposta, la serie Duecinquanta realizzata da Vins Motors, giovane realtà imprenditoriale di Maranello che si occupa della progettazione e realizzazione di motociclette sportive super leggere.

Rispetto ad altre realtà, Vins Motors si distingue perché produce internamente al proprio stabilimento tutti i componenti chiave del veicolo, lavorazione dei compositi e del motore compresi.

La Vins Duecinquanta

La Duecinquanta di Vins Motors è una motocicletta innovativa, dal design estremo, pensata per garantire un’esperienza di guida unica. La visione di Vincenzo Mattia, fondatore dell’azienda e padre del progetto Duecinquanta è racchiusa nelle parole di Colin Chapman, fondatore del Team Lotus: “Simplify, then add lightness” (semplifica, e poi alleggerisci).

Oltre al motore 2 tempi, una scelta decisamente controcorrente, la Duecinquanta si differenzia dalle altre moto per una serie di soluzioni tecniche decisamente interessanti.

Il telaio della Vins Duecinquanta è un oggetto unico nel suo genere. Si tratta di una monoscocca portante in fibra di carbonio a sezione cava che contiene nodo anteriore, radiatore, serbatoio e motore. Il suo interno è conformato come un condotto dell’aria pertanto ha la funzione, oltre che di elemento strutturale del telaio, anche di estrarre ed evacuare correttamente l’aria calda che attraversa la moto.

Lo schema sospensioni integra contemporaneamente una sospensione anteriore monolitica con triangoli sovrapposti e una posteriore di tipo push-rod parallelo a doppia attuazione, tipico delle vetture di Formula 1, entrambe regolabili e realizzate in fibra di carbonio.

Vins Duecinquanta Britten Tribute

“Abbiamo realizzato il nostro prodotto per una di nicchia di mercato molto specifica: quella degli affezionati alle sensazioni di guida che solo un motore a 2 tempi è in grado di dare“, racconta Mattia, “Ma per noi non era sufficiente imitare quello che è già stato fatto, volevamo estremizzare il concetto stesso di moto. Da una parte abbiamo il nostro motore 2 tempi alimentato da iniezione elettronica. Questa soluzione ci permette di mappare con precisione la curva di potenza e ottenere coppia anche ai bassi regimi e superare i limiti dei classici motori 2 tempi aspirati. Dall’altra abbiamo l’uso della fibra di carbonio per ridurre il peso. Il nostro obiettivo era quello di pesare 50 kg in meno rispetto al nostro benchmark, che su una moto di questo tipo vuol dire un buon 30% in meno!”.

Non è pertanto un caso se nel corso dello sviluppo della Duecinquanta Vins Motor abbia realizzato ben 7 brevetti di soluzioni innovative, applicate sia al motore che alla ciclistica.

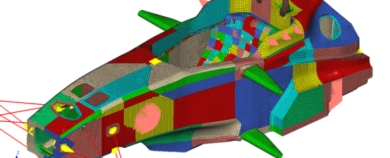

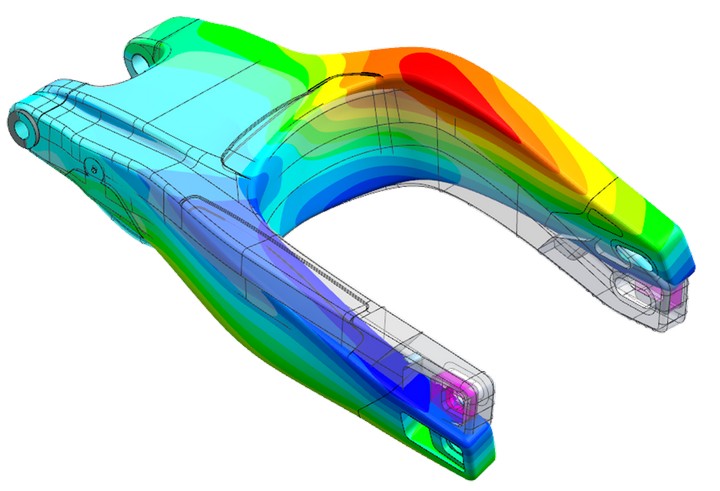

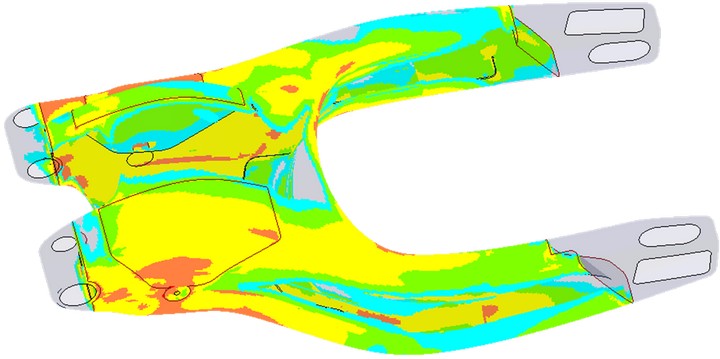

Simulazione della prova di rigidezza torsionale della monoscocca in carbonio mediante FEM

“Siamo partiti definendo il target di prestazioni che la nostra motocicletta che doveva rispettare. Per farlo ci siamo basati sia su rilievi in pista di vecchie MotoGP 250, per avere delle indicazioni sul comportamento del 2 tempi, che su dati delle Moto3 attuali. Questo ci ha permesso di identificare degli obiettivi ibridi che rappresentassero il meglio di entrambi i mondi.” spiega Mattia, “Questi dati ci hanno permesso di costruire un modello analitico con il quale siamo stati in grado di determinare i carichi di missione nelle varie condizioni di guida.”

“Parallelamente abbiamo preso come riferimento una motocicletta commerciale 250cc riconosciuta dagli esperti come un mezzo molto piacevole da guidare. L’abbiamo smontata e abbiamo rilevato sperimentalmente i valori di rigidezza nei nodi principali. Questa attività di reverse engineering ci è servita per determinare il target di prestazione strutturale: la rigidezza della nostra moto deve essere quella giusta, né troppo alta, né troppo bassa.”

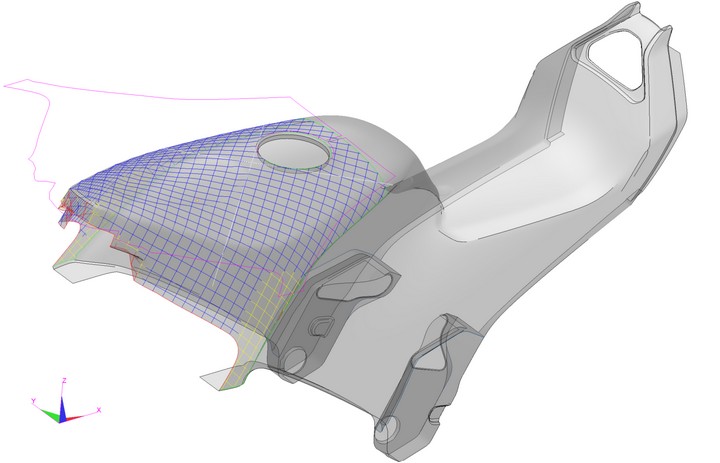

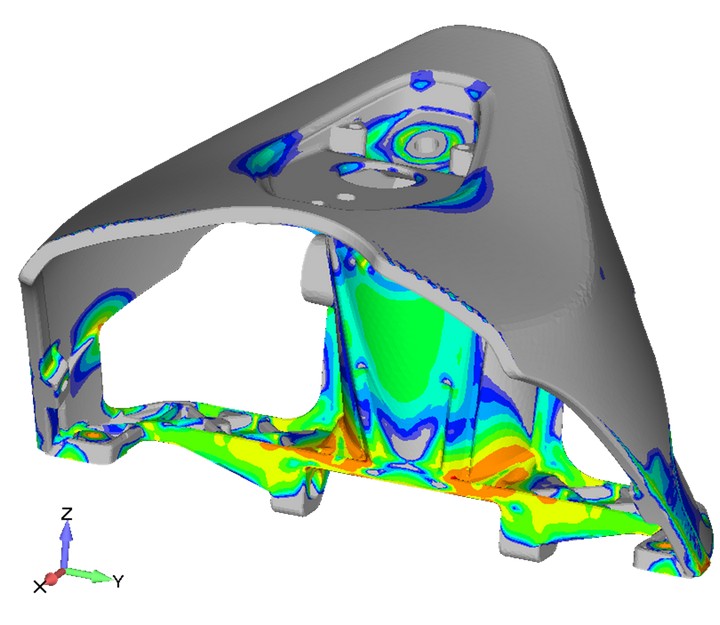

Simulazione del drappeggio delle pelli di carbonio sulla monoscocca

Il “Semplifica” di Chapman si è tradotto in un prototipo funzionante della Duecinquanta che, grazie anche al sapiente uso del composito, possiede circa il 40% di parti in meno rispetto a una moto equivalente. Questa prima versione, benché perfettamente funzionante, è stata realizzata prevalentemente a scopo dimostrativo per EICMA 2015 e non rispettava ancora i target di prestazione desiderati.

Adesso, sempre secondo la filosofia di Chapman, bisogna “Alleggerire”!

Scelta a colpo sicuro

L’ottimizzazione delle prestazioni dei componenti in composito è un’attività complessa, che richiede una competenza multidisciplinare per gestire aspetti progettuali, strutturali e di produzione. Il componente non solo deve essere leggero e performante, ma anche realizzabile!

“Conosco Simone Ragionieri e Francesco Palloni di SmartCAE dal 2012, quando partecipai per la prima volta al corso sulla progettazione dei compositi laminati. Corso che peraltro consiglio a chiunque voglia approfondire il tema dell’analisi strutturale dei compositi. Mi colpì la padronanza della materia con cui Simone affrontava i vari temi del corso, dalle prove sui materiali all’analisi FEM, al drappeggio delle pelli. Capii allora che SmartCAE poteva essere il partner giusto per il nostro progetto perché aveva la visione d’assieme del problema.”, racconta Mattia, “I risultati ottenuti lavorando con loro hanno pienamente confermato l’impressione iniziale.”

Partendo dall’analisi FEM preliminare del prototipo, sono state identificate le azioni migliorative per riprogettare la laminazione della monoscocca, della forcella anteriore e del forcellone con l’obiettivo di rimuovere peso e razionalizzare la laminazione.

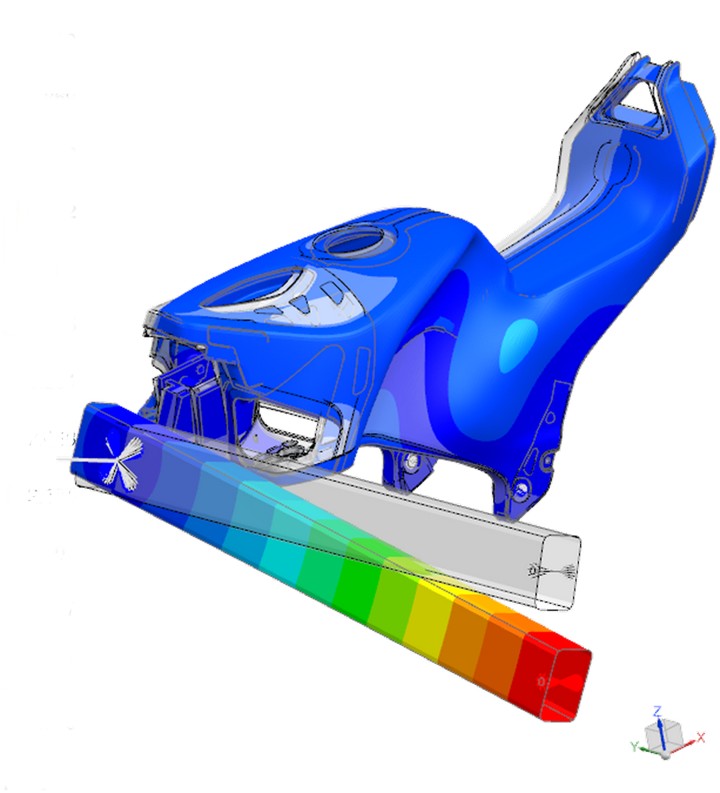

Modello FEM del forcellone in fibra di carbonio

“La prima versione della monoscocca pesava 16.1kg di cui ben 11kg soltanto nel nodo anteriore. Adesso la monoscocca pesa soltanto 9.5kg, il 41% in meno rispetto al prototipo.”

Nel corso del progetto sono state messe in discussione non solo le laminazioni, ma anche le geometrie. Il nodo anteriore metallico è stato ridisegnato per alleggerirlo e al contempo aumentarne la resistenza, verificata mediante analisi ad elementi finiti.

Modello FEM e mappa degli stress sul nodo anteriore

“È stato fondamentale il supporto di SmartCAE per identificare nuove soluzioni costruttive che si sono poi rilevate il miglior compromesso in termini di rapporto benefici/costo.”

“Con le analisi FEM ci siamo resi conto che certe prestazioni meccaniche del forcellone sarebbero state raggiunte soltanto aumentando notevolmente gli spessori e quindi il peso. Per questo motivo, anche dietro consiglio di SmartCAE, abbiamo deciso di modificarne la geometria aumentando la sezione resistente. Questa scelta ci ha permesso di raggiungere più agilmente il nostro obiettivo.”, racconta Mattia.

Mappa del Failure Index sul forcellone in fibra di carbonio

Dal prototipo iniziale sono state derivate due versioni migliorative della motocicletta, denominate internamente Mk1 e Mk2. Il risultato di questo processo evolutivo ha portato alle seguenti prestazioni meccaniche:

- Riduzione peso complessivo componenti = 41%

- Incremento rigidezza torsionale monoscocca = 47%

- Incremento rigidezza flessionale forcellone posteriore = 10%

Non soltanto prestazioni meccaniche

Anche se la Duecinquanta è una moto altamente performante pensata per una nicchia ristretta, anche Vins Motors deve fare i conti con i costi di realizzazione e industrializzazione del prodotto, che vanno a incidere sul prezzo finale e sulla redditività dell’azienda.

“Per realizzare ciascuna monoscocca finita siamo passati dalle 8 giornate richieste per la versione prototipale alle 4 giornate della versione di produzione, con un risparmio netto del 50%.”

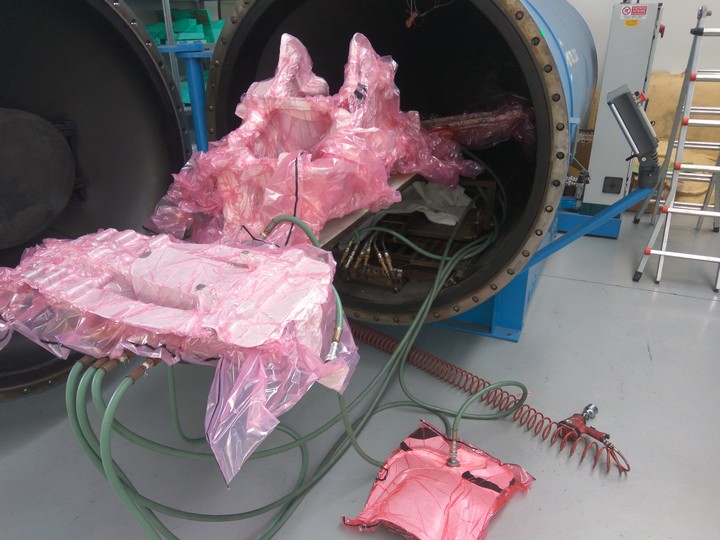

Sulla monoscocca in particolare Vincenzo Mattia racconta questo aneddoto. “Il nostro prototipo inizialmente aveva la monoscocca realizzata come due semi-gusci in carbonio che, dopo il trattamento in autoclave, venivano incollati tra loro. Ciò comportava tempi di realizzazione lunghi e la necessità di utilizzare circa 600gr di colla per unire le parti con le complessità che ne derivavano dovute all’assemblaggio e alla cura in autoclave. Grazie ai consigli e agli strumenti utilizzati da SmartCAE, siamo riusciti a ridisegnare la monoscocca come un pezzo monolitico, semplificando la laminazione ed eliminando la colla. Per realizzare ciascuna monoscocca finita siamo passati dalle 8 giornate richieste per la versione prototipale alle 4 giornate della versione di produzione, con un risparmio netto del 50% nel tempo di produzione.”

La fase di cura in autoclave della monoscocca

“Grazie a SmartCAE siamo riusciti a ridurre del 40% il costo della materia prima, senza sacrificare le prestazioni.”

Anche la scelta del materiale gioca un ruolo importante nell’economia del progetto. “Quando si parla di fibra di carbonio esiste una quantità di materiali, realizzati da produttori differenti, con caratteristiche meccaniche e costo molto variabile. Durante il progetto siamo riusciti a selezionare una classe di materiale che ci garantisse al tempo stesso prestazioni adeguate, facile reperibilità e non incidesse troppo sul costo della moto. Grazie a SmartCAE siamo riusciti a ridurre del 40% il costo della materia prima, senza sacrificare le prestazioni.”

Altro aspetto fondamentale dell’esperienza con SmartCAE è stata la capacità di riuscire a concepire una sequenza di laminazione facilmente ripetibile. “La maggior parte delle persone pensano che i prodotti in composito siano troppo artigianali per una produzione di serie, e in parte hanno ragione. La componente umana legata al processo di laminazione è indubbiamente presente, ma SmartCAE ci ha suggerito una serie di accorgimenti per creare manufatti altamente ripetibili. Noi testiamo al banco tutti i componenti strutturali che escono dall’autoclave e otteniamo sempre un’ottima correlazione nella rigidezza di ciascun pezzo.”

Strumenti ed esperienza, connubio vincente

Vincenzo Mattia non ha dubbi quando gli viene chiesto di indicare i vantaggi chiave della collaborazione con SmartCAE.

“Il primo fattore fondamentale sono le persone. Caratterialmente sono molto critico ed esigente, sia con me stesso che con gli altri, ma al tempo stesso molto entusiasta del mio lavoro. In SmartCAE ho trovato persone con il solito livello di determinazione e di entusiasmo per quello che fanno. Mi è piaciuto molto confrontarmi con Simone e con gli altri membri dello staff.”

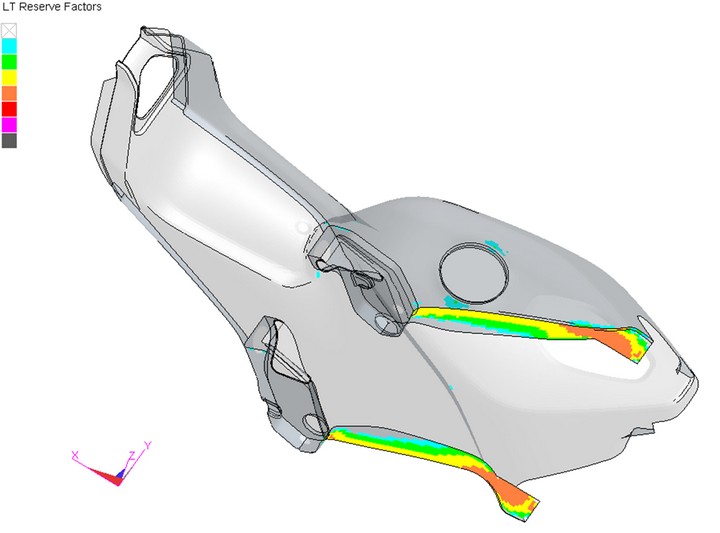

Mappa di Reserve Factors delle pelli di fibra di carbonio

“L’altro aspetto che mi è piaciuto è stata la flessibilità mentale nella gestione del progetto. In un progetto complesso come quello della Duecinquanta non si può lavorare a compartimenti stagni: è determinante lo scambio continuo di informazioni. Nel corso del lavoro alcuni obiettivi sono stati ridefiniti mano a mano che erano disponibili i risultati delle simulazioni. In questo modo siamo riusciti a capire a fondo il comportamento strutturale delle parti e a prendere le decisioni giuste strada facendo. È stato fondamentale il supporto di SmartCAE per identificare nuove soluzioni costruttive che si sono poi rilevate il miglior compromesso in termini di rapporto benefici/costo.”

“Il personale di SmartCAE conosce a fondo gli aspetti legati alla progettazione, all’analisi strutturale e alla realizzazione dei manufatti in fibra di carbonio.”

“Il terzo fattore è sicuramente quello della competenza. Il personale di SmartCAE conosce a fondo gli aspetti legati alla progettazione, all’analisi strutturale e alla realizzazione dei manufatti in fibra di carbonio. Per noi è stato fondamentale decidere di affidarci a loro condividendo chiaramente gli obiettivi del nostro progetto e ascoltando i loro consigli. E non mi riferisco solo alle prestazioni meccaniche del prodotto, ma anche agli aspetti della sua realizzazione industriale. I risultati tecnici ed economici che abbiamo conseguito grazie al loro supporto parlano da soli.”

Con il supporto esperto di SmartCAE, e con la determinazione di Vincenzo Mattia, Vins Motors è stata in grado migliorare le prestazioni delle proprie motociclette sportive super leggere, massimizzando i margini di profitto.

SmartCAE e i Materiali Compositi

Negli anni SmartCAE ha sviluppato una metodologia affidabile, basata sulla simulazione al calcolatore, per studiare questa classe di strutture.

Attualmente siamo in grado di sviluppare interamente il progetto di un manufatto in compositi, dallo studio di fattibilità, all’ottimizzazione delle prestazioni meccaniche, al coordinamento delle fasi di produzione e qualifica sperimentale del prodotto.

- Vorresti riprogettare parti metalliche del tuo prodotto con la fibra di carbonio ma non sai da che parte cominciare?

- Desideri migliorare le prestazioni meccaniche del tuo prodotto attraverso la simulazione al calcolatore ma pensi che il tuo software sia limitato per questo scopo?

- Hai bisogno di un supporto ingegneristico per valutare soluzioni innovative per il tuo progetto?

Chiamaci adesso per un colloquio con i nostri esperti!

Leggi altre storie di successo: