Indice dei contenuti

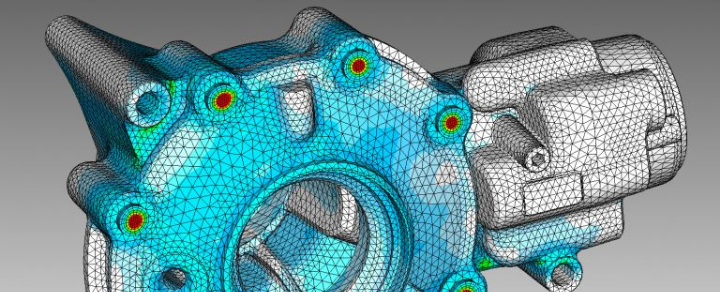

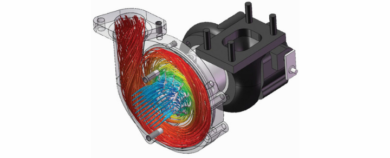

Il fenomeno del contatto si manifesta molto di frequente nella progettazione meccanica. Di fatto, in un assieme costituito da più parti, queste interagiscono tra loro scambiandosi delle forze sulle superfici di interfaccia. Pertanto si tratta di un fenomeno con il quale il progettista meccanico e l’analista strutturale si confrontano quotidianamente.

La meccanica del contatto con attrito è lo studio della deformazione dei solidi che si toccano in uno o più punti. Le forze che nascono dall’interazione possono essere scomposte in componenti normali all’interfaccia (che possono essere di compressione o di adesione) e in componenti tangenziali dovute all’attrito.

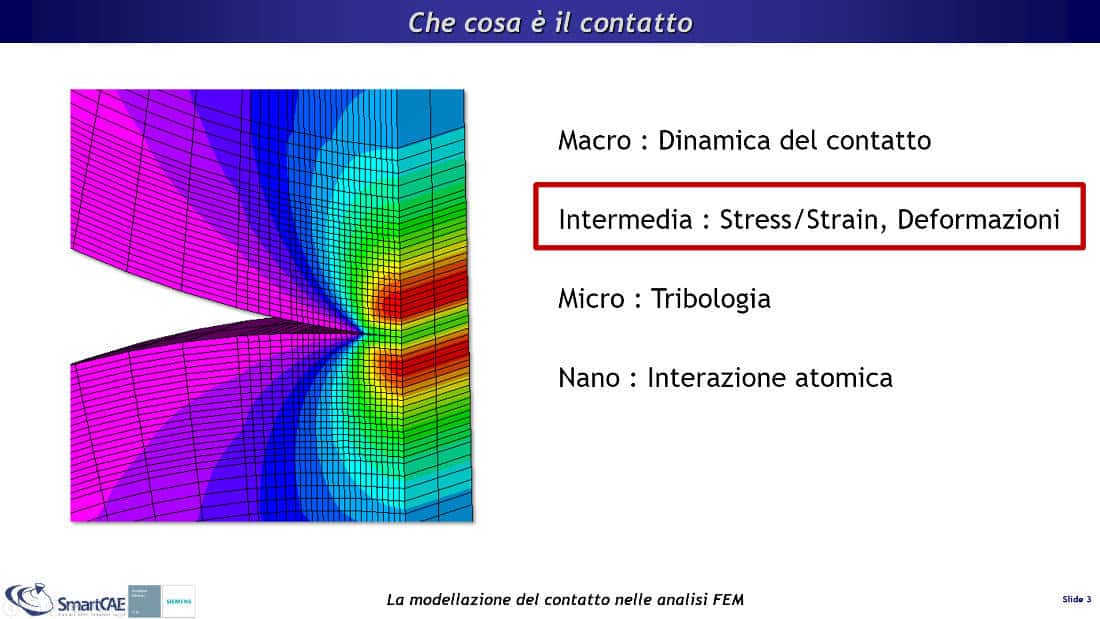

Elencando le varie scale a cui può essere affrontato il fenomeno, al progettista meccanico interessa quella branca della fisica che si preoccupa di studiare il contatto su scala intermedia, ovvero determinare lo stato di sollecitazione, allungamenti e deformazioni di un sistema di corpi che interagiscono tra loro. Pertanto le formulazioni matematiche della meccanica del contatto con attrito possono essere introdotte in varia maniera all’interno di un solutore FEM per replicare questo fenomeno attraverso la simulazione.

Le proprietà del contatto

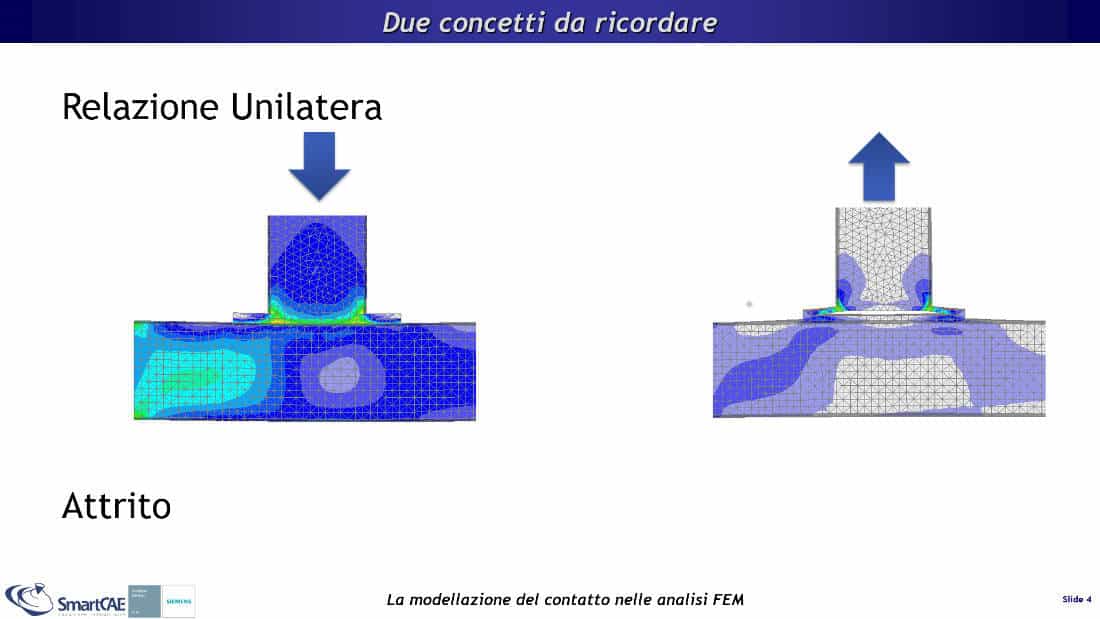

La prima proprietà del contatto è quella di essere una relazione unilatera, tra i corpi. Con questo termine si indica il fatto che il contatto non lavora alla medesima maniera in tutte le direzioni. In particolare, quando le forze applicate spingono le parti l’una contro l’altra, nascono delle forze di compressione dovute al fatto che i corpi elastici impediscono la compenetrazione.

Se però invertiamo la direzione delle forze applicate, i due corpi possono distaccarsi liberamente e non nascono forze di trazione sulla superficie. Il fatto che invertendo il segno della forza viene a mancare la proporzionalità tra carico e deformazione determina l’etichetta di fenomeno non lineare che è stata appiccicata al contatto.

Il secondo concetto intimamente legato al contatto è quello dell’attrito radente, ovvero la presenza di forze tangenziali proporzionali alle forze di compressione normali alla superficie, che si oppongono al moto relativo dei corpi nel piano di contatto. Anche questo fenomeno introduce delle non linearità nel sistema.

Per fare le cose al meglio, la modellazione FEM dovrebbe tenere di conto di entrambi questi fenomeni.

Quali strumenti ci mette a disposizione il solutore FEM per schematizzare il contatto?

A seconda dell’ambiente di analisi FEM che abbiamo a disposizione, inteso sia come modellatore che come moduli disponibili nel solutore, ci possono essere più strategie per inserire nell’analisi una relazione di contatto tra i corpi.

Nessun elemento di contatto

Il caso più sfortunato è quello in cui il nostro software non possieda alcun elemento specialistico per gestire il contatto. In questo caso contemplo anche l’eventualità in cui l’utente non voglia o non possa utilizzare degli elementi di contatto nel modello.

Cito l’esempio delle aziende che operano nel settore spazio le quali devono interfacciarsi con enti come NASA o ESA che impongono ai partner delle varie missioni delle rigide specifiche di modellazione che non prevedono l’utilizzo degli elementi di contatto. Questo per evitare problemi di compatibilità del modello con le varie versioni di Nastran.

In questo caso l’utente deve rimboccarsi le maniche e utilizzare il modellatore e la libreria di elementi disponibile in maniera creativa.

Incollaggio tra parti con mesh incongruenti

Il secondo caso è quello offerto ormai dalla maggior parte dei software FEM commerciali, specialmente quelli integrati nei modellatori CAD, ovvero la possibilità di incollare tra di loro la mesh delle parti attraverso la superficie di interfaccia.

Questo approccio ingolosisce molto l’utente in quanto si presta alla massima automazione: spesso bastano un paio di click per attaccare insieme tutte le parti di un assieme complesso e avere il modello pronto per girare. Per contro è un approccio approssimativo che non tiene conto delle proprietà del contatto, come vedremo tra breve.

Modellazione linearizzata del contatto

Il terzo livello di implementazione è dato dall’utilizzo di una formulazione di contatto che funziona nel calcolo statico lineare che prende il nome di contatto linearizzato.

In questo caso il solutore ha implementato una procedura che permette di considerare l’interazione di contatto con maggiore precisione rispetto all’incollaggio. Anche questo approccio si basa su mesh incongruenti e la definizione delle coppie superfici a contatto può essere automatizzata in pochi click.

Come l’incollaggio questo approccio funziona quando i corpi sono già in contatto prima dell’applicazione del carico.

Modellazione non lineare del contatto

Elementi Gap e Slide Line

Si arriva poi all’utilizzo delle soluzioni non lineari e di elementi specializzati come il GAP e le Slide Line, che storicamente sono la maniera con cui i solutori FEM hanno implementato la formulazione del contatto. Questo tipo di elemento richiede particolare attenzione nella creazione del modello in quanto occorre effettuare dei collegamenti nodo-nodo (per il GAP) o segmenti di nodi su segmenti di nodi (per le Slide Line) che prevedono la creazione di mesh affacciate tra le due parti, cosa che spesso richiede l’uso di comandi di meshatura manuale.

Contatto non lineare superficie-superficie

I solutori FEM più robusti hanno implementato la formulazione delle superfici di contatto e dell’esecuzione di una procedura di calcolo non-lineare. Questo è l’approccio migliore perché coniuga la semplicità di impostazione con la possibilità di considerare altri effetti non lineari nel modello.

Ad esempio le due superfici di interfaccia potrebbero essere inizialmente non vicine ma entrare in contatto soltanto al raggiungimento di un determinato livello di carico, cosa che non è prevista nel contatto linearizzato.

Confronto tra i vari metodi di modellazione del contatto

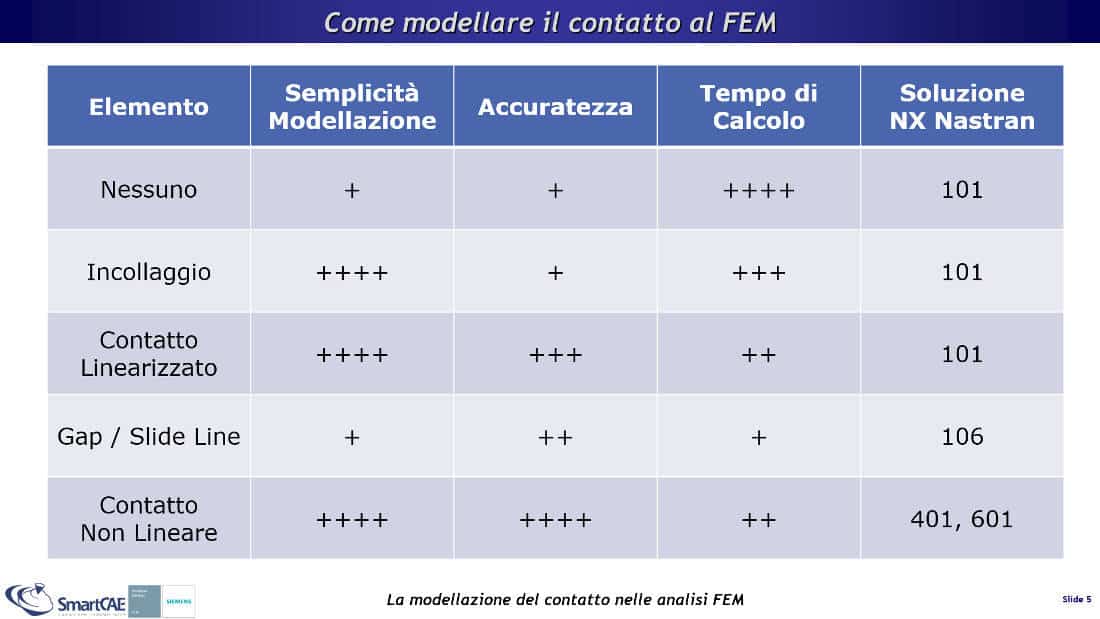

Giusto per completare il quadro tra i vari approcci, nella tabella seguente sono indicati il livello di semplicità della modellazione (correlato al tempo uomo necessario per creare il modello), il livello di precisione in termini di gestione della non linearità, il tempo di calcolo richiesto al solutore per generare i risultati, il codice della soluzione NX Nastran corrispondente per eseguire lo studio.

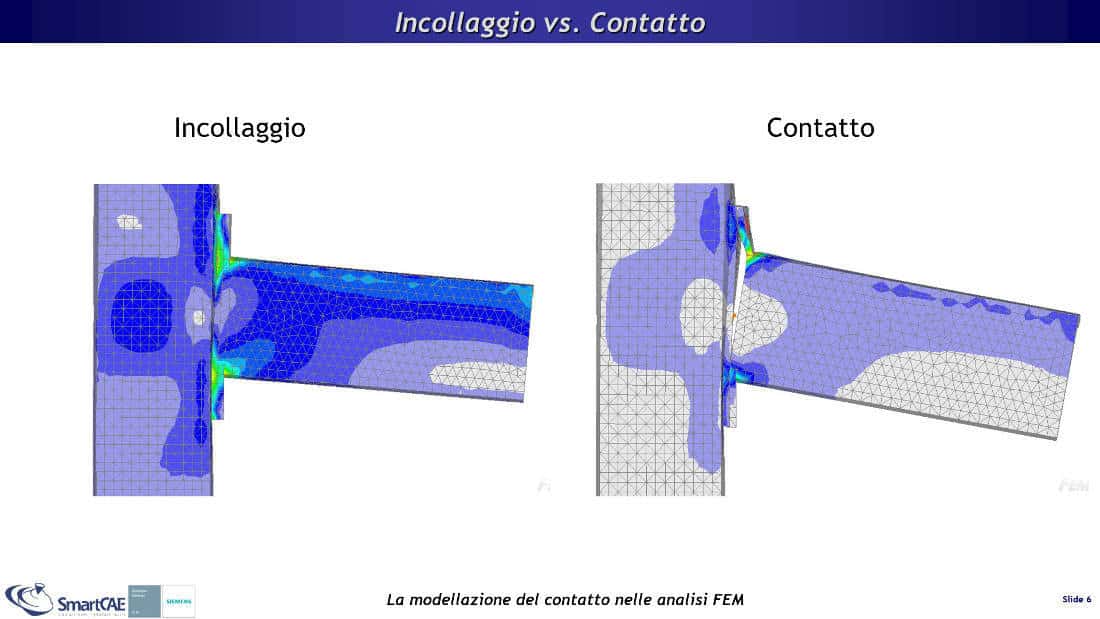

Incollaggio vs. Contatto Linearizzato

Uno dei temi ricorrenti nei colloqui con gli utilizzatori dei nostri sistemi è quando convenga utilizzare l’incollaggio, quanto il contatto, quando un mix dei due. Non esiste una risposta univoca ma voglio provare a fornire dei concetti di base che possono essere di aiuto a identificare la tattica di modellazione migliore per il vostro scopo.

Il contatto è una relazione unilatera.

L’incollaggio invece è una relazione bilatera in quanto prevede invece la perfetta adesione tra le due superfici di interfaccia.

Questo vuol dire che, nel caso in cui la configurazione di carico porti al distacco dell’interfaccia, con le superfici incollate questo non può avvenire, portando a valutazioni errate sia nella rigidezza che nello stato di sollecitazione locale della giunzione.

Non vuol dire che i risultati ottenuti non siano ingegneristicamente sensati per una rigidezza globale del sistema, a patto di andare a verificare a posteriori la presenza di bulloni sufficientemente robusti nelle zone che vorrebbero distaccarsi, e di spine per reggere il taglio nelle zone che vorrebbero scorrere tangenzialmente.

Per contro ci sono casi in cui l’utilizzo indiscriminato e non consapevole degli incollaggi per tenere insieme il modello può portare a sovrastimare la rigidezza del sistema e a sottostimare lo stato di sollecitazione nei componenti, con tutti i rischi che ne conseguono.

Considerazioni sulla modellazione del contatto nelle analisi FEM

L’incollaggio è uno strumento molto comodo per collegare tra di loro le parti, ma può portare a errori sostanziali nella valutazione della rigidezza e dello stato di sollecitazione dell’assieme, con tutti i rischi che questo comporta.

In prima battuta le formulazioni di contatto linearizzato permettono di introdurre nel modello un primo livello di non-linearità, che tra l’altro si sposa molto bene anche con altri parametri di progetto quali il precarico dei bulloni.

Per contro ricordiamoci che si tratta di un approccio approssimato, basato sempre sull’ipotesi delle piccole deformazioni e del materiale lineare. Questo vuol dire, ad esempio, che non posso simulare un fenomeno in cui due corpi che inizialmente sono distaccati entrano in contatto a causa della deformazione sotto carico, oppure non posso simulare lo scorrimento relativo di un corpo su di un altro, come ad esempio una slitta su un piano.

Comunque risulta un ottimo strumento per gestire la maggior parte dei collegamenti meccanici. Il contatto gestito da una soluzione completamente non lineare è il metodo numericamente più accurato e permette di includere nel modello anche altri fenomeni quali la plasticizzazione o i grandi spostamenti. Pertanto permette di elevare il livello di accuratezza del calcolo e aiutare la comprensione del funzionamento del prodotto.

Domande e risposte frequenti

Nel seguito sono indicate alcune domande che mi sono state sottoposte nel corso di seminari e webinar dedicati alla modellazione FEM del contatto. Ho deciso di riportarle in questo post perchè potranno esserti di aiuto nel definire la migliore strategia di modellazione FEM per schematizzare il contatto.

Che differenza c’è tra contatto lineare e contatto non-lineare?

Il contatto lineare o linearizzato è una procedura che viene eseguita dal solutore lineare, per identificare l’effettiva «impronta» delle superfici a contatto. Il solutore esegue delle iterazioni nelle quali viene verificata l’attivazione degli elementi di contatto (localmente le mesh si aprono o si chiudono). Una volta stabilizzata l’impronta, viene restituito lo stato di deformazione, gli stress e gli altri risultati. Questo modello presuppone che le parti siano inizialmente a contatto e non possano scorrere relativamente (ipotesi dei piccoli spostamenti).

Il contatto non-lineare in realtà è una vera e propria procedura non-lineare che verifica oltre all’attivazione delle forze di contatto, la convergenza del lavoro, delle forze interne e del campo di spostamenti del modello, risultando molto più robusta da un punto di vista numerico.

Inoltre nell’analisi non-lineare, posso introdurre altri effetti non lineari che possono influenzare la risposta, anche nella zona del contatto. Questo modello permette di simulare fenomeni nei quali le parti siano inizialmente separate, entrino successivamente in contatto oppure scorrano relativamente.

Che modelli di attrito si possono utilizzare?

Nel contatto linearizzato è possibile utilizzare soltanto un coefficiente di attrito Coulombiano, che introduce una forza ortogonale all’interfaccia, opposta alla direzione del carico tangenziale. Questo valore è costante e non prevede il distacco tra le parti.

Nel calcolo non-lineare è possibile utilizzare modelli più sofisticati, che prevedano ad esempio coefficienti diversi per condizioni statiche (attrito di primo distacco) e dinamiche (attrito in funzione della velocità relativa tra le due superfici).

Se si usa l’incollaggio, i risultati sono accurati?

Come abbiamo visto, l’incollaggio potrebbe portare a stime errate della distribuzione di stress locali e nella valutazione della cedevolezza del giunto. Se siamo confidenti che, anche nella realtà, riusciremo a realizzare un collegamento perfetto tra le due parti, l’incollaggio allora è una approssimazione accettabile.

Se però esiste il fondato sospetto che la deformabilità locale della flangia non debba essere trascurata, allora conviene effettuare una verifica con il contatto.

So che nel contatto si parla di «Master» e «Slave». Cosa si intende? C’è un criterio per scegliere?

Nella definizione del contatto è prevista la creazione di un legame tra due superfici. Una chiamata Master (o Target oppure Primary) che definisce le facce degli elementi che non devono essere compenetrati e l’altra chiamata Slave (o Source oppure Secondary) che fornisce i nodi degli elementi affacciati. L’algoritmo verifica che i nodi dello Slave non compenetrino le facce del Master.

L’algoritmo del contatto crea pertanto un legame di tipo asimmetrico tra le due superfici (ovvero viene verificata la compenetrazione soltanto di una superfice attraverso l’altra). Per creare un contatto simmetrico è sufficiente creare una seconda relazione di contatto, invertendo Master e Slave. Non è indispensabile farlo, in quanto generalmente i risultati sono accurati anche con il contatto asimmetrico.

Argomenti collegati

Articoli

Webinar

Ebook