Indice dei contenuti

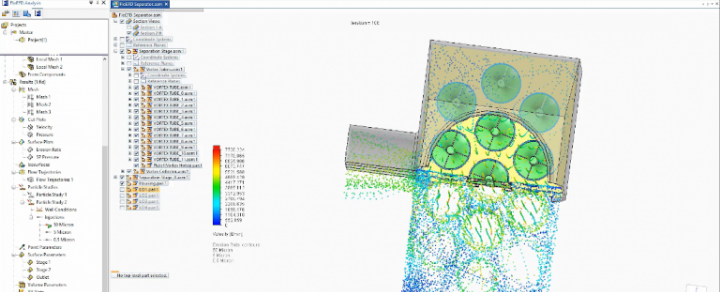

In questo esempio di FloEFD vediamo un separatore ciclonico per il trattamento dell’aria. Abbiamo un ingresso da cui entra l’aria con il particolato… un primo stadio di separazione con la sua uscita… un secondo stadio di separazione con la sua uscita… l’outlet per l’aria trattata.

Questo dispositivo utilizza una tecnologia particolare per la generazione dei vortici.

Diamo un’occhiata veloce al disegno di questi vortex tube. Come puoi vedere ogni condotto è costituito da una spirale che spinge l’aria verso l’esterno. In questa maniera le particelle toccano le pareti dell’elica e del tubo, rallentando e separandosi dal flusso principale.

In FloEFD possiamo controllare la geometria per essere sicuri che il volume della cavità interna al dispositivo sia quella desiderata. Puoi vedere questo volume celeste che rappresenta la geometria della cavità.

Passiamo poi all’analisi CFD, controllando alcune impostazioni:

- Applichiamo la portata d’aria in ingresso.

- Abbiamo 3 condizioni distinte di pressione in uscita.

Controlliamo adesso il modello.

Applichiamo un piano di sezione e guardiamo come appare la griglia di calcolo generata automaticamente… FloEFD utilizza l’approccio dei volumi finiti… Nella sezione si può apprezzare la variazione della densità della griglia nelle varie zone del modello: più grossolana vicino all’ingresso, più raffinata nell’intorno dei dettagli.

In particolare la griglia è molto fitta nella zona di uscita dai vortex tube.

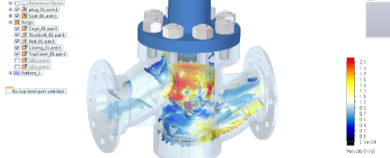

Adesso diamo un’occhiata ai risultati… Vediamo la mappa di velocità e utilizziamo la sonda per leggere il valore puntuale…. Possiamo vedere la velocità nella zona di ingresso, all’interno del vortex tube, e nelle zone di uscita.

Altro risultato molto importante è la mappa di pressione, che ci permette di stimare al volo la perdita di carico tra ingresso e uscita.

A livello qualitativo, possiamo introdurre nel modello anche delle particelle senza massa che ci permettono di visualizzare il percorso del flusso nelle varie zone del dispositivo… Possiamo anche animarle per una migliore comprensione.

Possiamo cambiare al volo la sezione e vedere il percorso di queste particelle senza massa.

Per conoscere l’efficienza del separatore, possiamo utilizzare i Particle Studies… Con questo strumento si simula l’iniezione di particelle con determinate caratteristiche quali il diametro (in questo caso 50 micron, 5 micron e 0.5 micron), la massa, l’attrito superficiale.

Prendiamo ad esempio le particelle da 50 micron, decido che quante particelle iniettare nel flusso, seleziono il tipo di pulviscolo che devo separate… in questo caso processiamo truciolo di compensato.

Attiviamo questo studio e lo lanciamo. Al termine del calcolo si può vedere il moto delle particelle colorate con la velocità puntuale. Si vede bene il moto rotatorio e l’effetto centrifugo dei vortex tube.

Da questa animazione vediamo qualitativamente come funziona la separazione. Nel primo stadio vengono catturate la maggior parte delle particelle, mentre non ci sono particelle all’uscita del separatore. La separazione pertanto è efficace per particelle di 50 micron.

Diamo un’occhiata ai 5 micron. Anche in questo caso la maggior parte delle particelle viene separata al primo stadio, ma stavolta ci sono più particelle al secondo stadio e qualcuna addirittura all’uscita.

Infine, con particelle di 0.5 micron, la situazione è decisamente differente. Si può vedere come la separazione non sia ottimale in quanto abbiamo molte particelle in uscita.

Oltre a questi aspetti qualitativi, è possibile ricavare degli indici quantitativi che permettono di esprimere l’efficacia della separazione.

La maniera per vedere questo risultato è attraverso il Surface Parameter che ci dice quante particelle di ogni tipo hanno raggiunto le sezioni di uscita dal primo stadio, dal secondo stadio e dal dispositivo.

Nel nostro caso abbiamo iniettato 1000 particelle di ciascun tipo, per avere un’indicazione statistica e calcolare facilmente la percentuale.

- Vediamo che all’uscita del primo stadio si raccolgono il 98.5% delle particelle da 50 micron, il 93% di quelle da 5 micron e soltanto il 32.4% di quelle da 0.5 micron.

- All’uscita del separatore arrivano soltanto lo 0.1% di particelle da 50 micron, l’1.6% di quelle da 5 micron ma ben il 46.2% di quelle da 0.5 micron.

Altro risultato interessante è il livello di erosione provocato dalle particelle che urtano le superfici dell’elica. Questa mappa ci permette di capire dove le particelle colpiscono il dispositivo e potremmo aspettarci problemi di erosione.

In questo esempio abbiamo visto l’utilizzo di FloEFD per studiare la separazione delle polveri nel trattamento dell’aria.

Argomenti correlati

Webinar

- Simulazione fluidodinamica per il trattamento dell’aria

- Migliorare i processi dell’industria alimentare grazie alla simulazione CAE

Articoli