Indice dei contenuti

Grazie alla tecnologia di analisi FEM di Simcenter Femap. EXEPT ha progettato in un ambiente esclusivamente virtuale un innovativi telai monoscocca per bici da strada di fascia alta.

Fino a oggi, al momento di acquistare una nuova bicicletta, gli appassionati di ciclismo su strada dovevano scegliere fra due alternative:

- Telai monoscocca dei grandi marchi. Disponibili in una gamma di misure fisse, con altissime performance in termini di rigidezza su peso (bici molto leggere e molto rigide).

- Telaio su misura realizzato con la tecnica “tube-to-tube”. Tagliando e saldando i tubi di testa e infine fasciandoli con carbonio attorno alle giunzioni (nodi), con inevitabili svantaggi in termini di rigidità della struttura.

Ora, però, esiste una “terza via” proposta dalla startup italiana EXEPT, giovane realtà imprenditoriale di Savona, che ha sviluppato un processo che unisce i vantaggi dei due approcci tradizionali per realizzare monoscocche su misura. La tecnica “custom monocoque” ideata da EXEPT consente, grazie all’impiego di stampi mobili, di realizzare telai monoscocca. Senza discontinuità nella fibra di carbonio, su misura per ogni ciclista.

Telaio monoscocca regolabile EXEPT

“La chiave per la sostenibilità economica della fabbricazione di biciclette è il costo delle attrezzature” spiega Alessandro Giusto, cofondatore dell’azienda e responsabile delle attività di innovazione e simulazione. “Uno stampo può costare fino a 50-60 mila Euro, pertanto solo le grandi marche hanno volumi sufficienti per costruire uno stampo per ogni misura. Noi invece abbiamo sviluppato una tecnologia innovativa che ci consente di produrre tutte le misure con un solo stampo regolabile”. Il primo brand italiano produce circa 15.000 biciclette di alta gamma ogni anno, mentre il business plan di EXEPT punta a un massimo di 3.000 pezzi entro cinque anni.

Competenze a tutto campo

L’idea dello stampo mobile nasce dall’incontro fra i tre soci fondatori di EXEPT e dalla loro passione per le due ruote: Alessandro Giusto, Alessio Rebagliati, Wolfgang Turainsky. Sono serviti circa due anni e due cicli di prototipazione per realizzare prototipi che dimostrassero la fattibilità del processo “custom monocoque”. Il primo telaio, non ancora analizzato con strumenti di simulazione e calcolato a elementi finiti, è stato affidato a un ciclista ex professionista per una prima valutazione. Grazie al suo avvallo tecnico, EXEPT ha potuto presentare il progetto a un fondo di investimento (Focus Futuro) che ha messo a disposizione le risorse necessarie per passare alla progettazione di dettaglio e alle fasi di test e certificazione.

Foglio di calcolo delle dimensioni del telaio a partire dai parametri biometrici

“La bicicletta è stata progettata fin dall’inizio secondo il nuovo concetto”, racconta Giusto, “ma inizialmente non ci siamo focalizzati sul carbonio, perché la progettazione di materiali compositi è un’attività complessa che richiede di lavorare a tempo pieno. Una volta ottenuti i fondi per finanziare la nostra idea innovativa, abbiamo potuto lasciare il lavoro precedente e gettarci a capofitto nella nuova impresa”. Il pretest effettuato sul primo prototipo completato a maggio 2018, dopo soli tre mesi di progettazione del layout definitivo, ha confermato i risultati delle simulazioni e fornito a Giusto e ai suoi soci le garanzie necessarie per procedere con il lancio della bicicletta al salone Eurobike.

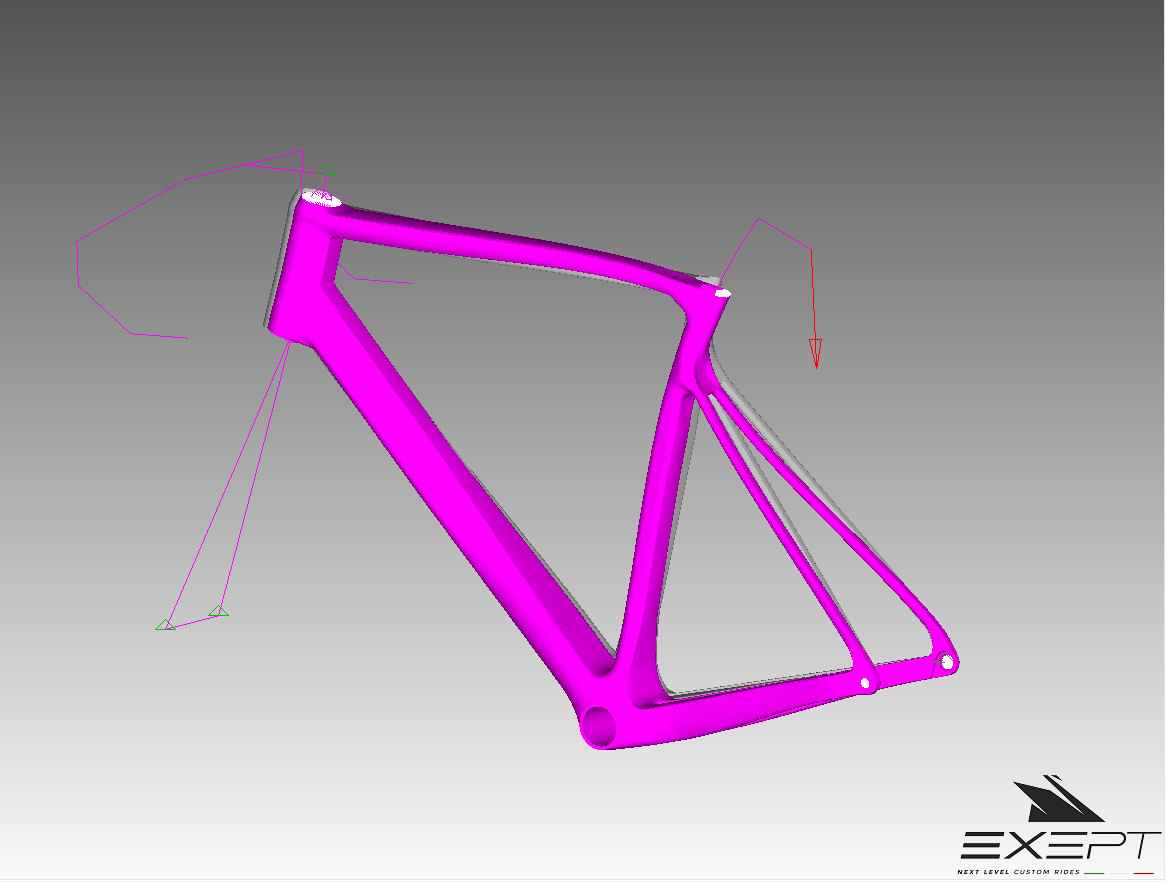

Modello ad elementi finiti del telaio realizzato in Femap

Scelta a colpo sicuro

Nelle precedenti esperienze in società di ingegneria in ambito aeronautico e sportivo, Alessandro Giusto ha imparato a conoscere e apprezzare la tecnologia Simcenter Nastran e, in particolare, l’ambiente di modellazione a elementi finiti, pre- e post-processing Femap di Siemens. “Nel mondo aeronautico Nastran è uno standard de facto e in azienda utilizzavamo anche Femap,” ricorda Giusto. In sei anni dal 2007 al 2013 ho sviluppato competenze avanzate nell’uso di questi strumenti”.

Forte della sua esperienza positiva di molti anni, quando è nato il progetto delle biciclette EXEPT, Giusto ha ripreso immediatamente i contatti con Siemens. “Non avevo bisogno di analisi comparative o benchmark,” afferma. “Sapevo che ci serviva Simcenter Nastran e il rapporto qualità/prezzo di Femap era ottimo. È bastato fare una chiacchierata con il partner di Siemens SmartCAE, e in particolare con Francesco Palloni che conoscevo da tempo, per spiegare le nostre esigenze e ricevere un’offerta adeguata che abbiamo subito accettato”.

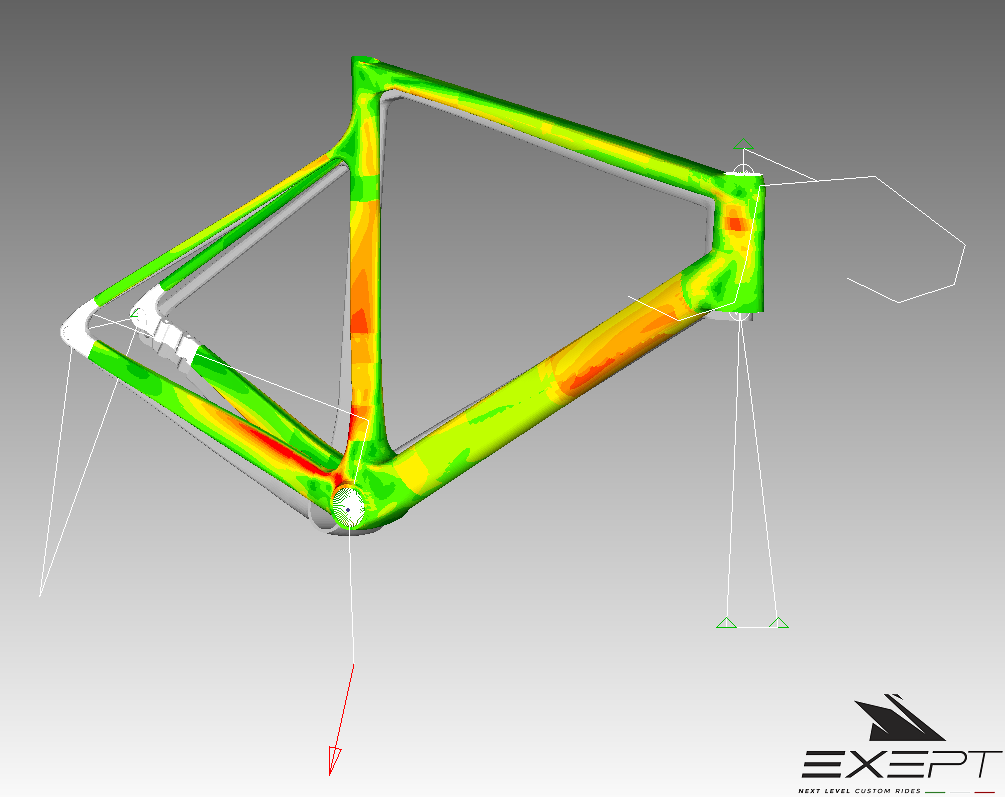

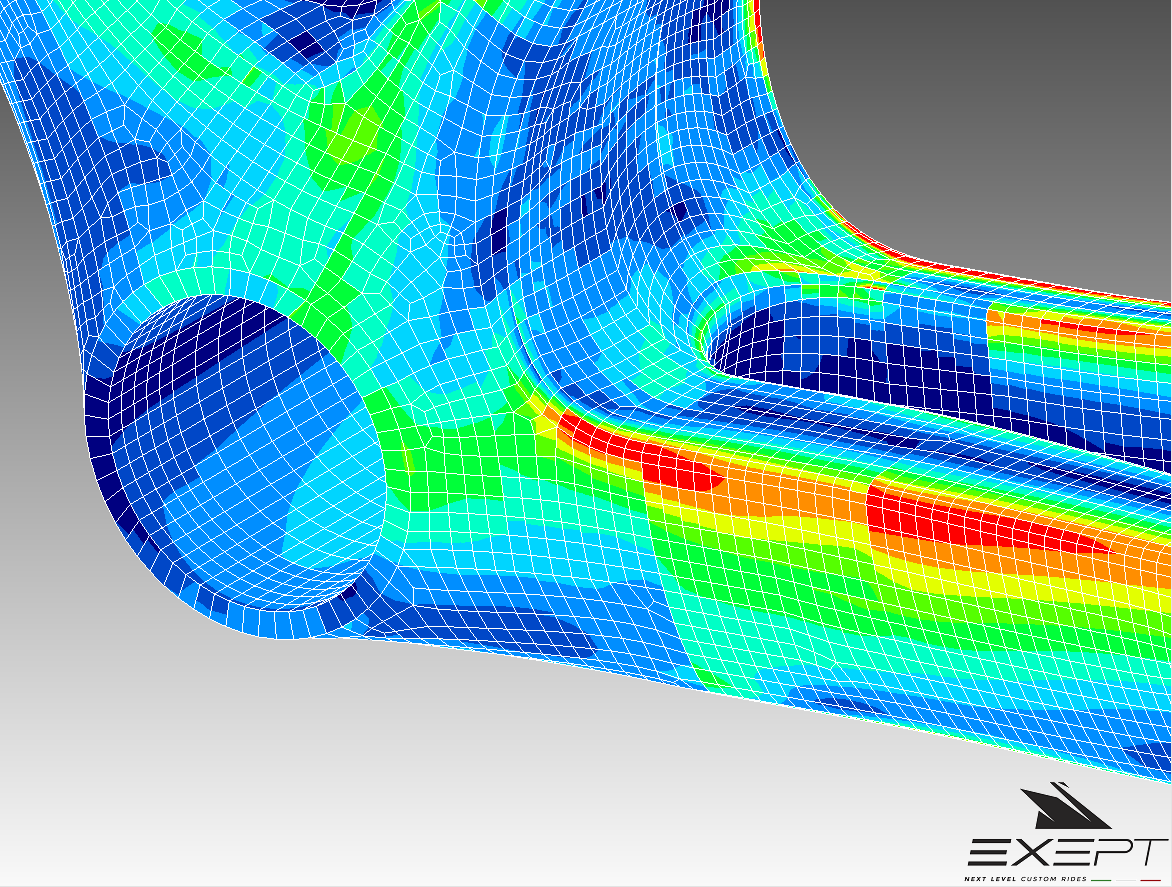

Mappa delle sollecitazioni sul telaio in carbonio

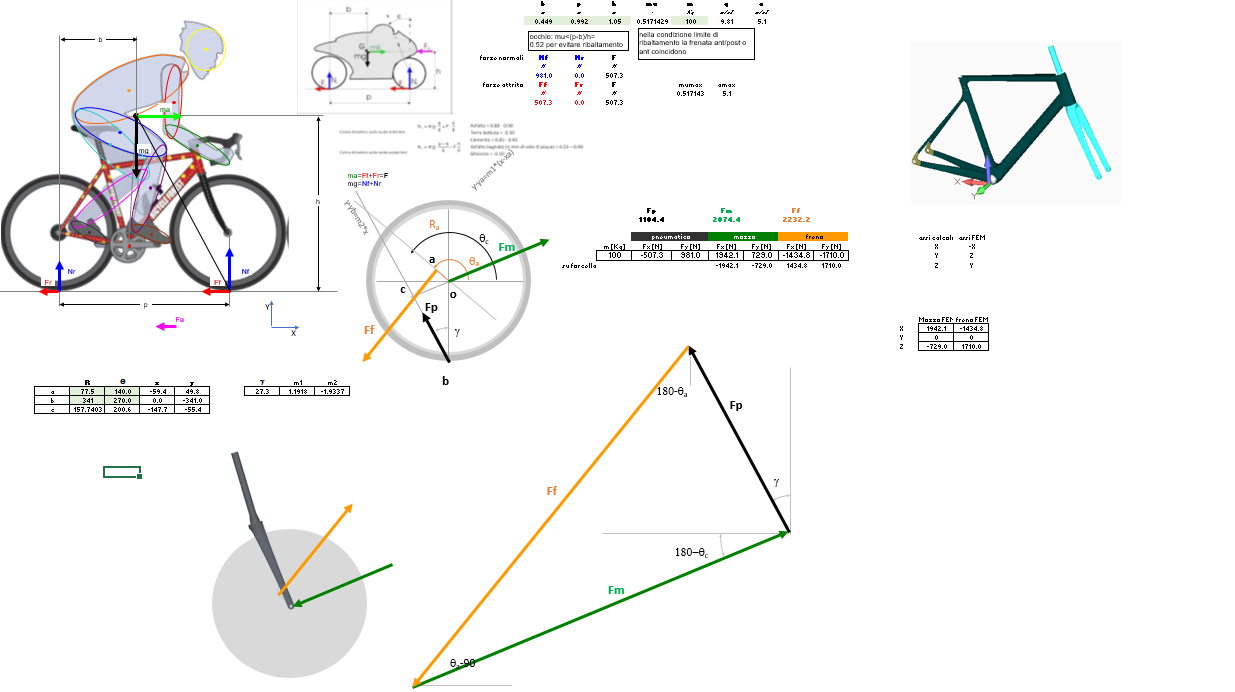

Il team di EXEPT ha lavorato inizialmente con carta e penna, procedendo per gradi successivi di complicazione del progetto per arrivare a definire i carichi a cui è soggetta la struttura. A quel punto è stato sviluppato il primo modello FEM semplificato.

“Abbiamo realizzato un modellino molto semplice, quello che in aeronautica viene chiamato GlobalFEM, costituito da elementi monodimensionali (barre), e studiato le caratteristiche di carico di questi tubi nelle varie condizioni di pedalata, frenata e impatto”, spiega Giusto. “Questo approccio è estremamente utile perché fornisce indicazioni immediate sulle sezioni del telaio. Siamo poi passati a un modello in materiale isotropo, simulando un telaio di alluminio a spessore costante per vedere, con le informazioni ricavate da Global FEM, dove diminuire o aumentare le sezioni per ottimizzare rigidezza e pesi. Abbiamo lavorato quindi sulle geometrie, che sono state ri-meshate con quattro modifiche arrivando ad aumentare la rigidezza del telaio del 27 percento. Questo è stato ottenuto agendo solo sulle geometrie”.

Dettaglio delle sollecitazioni nella zona del movimento centrale

La sfida del carbonio

Una volta ottimizzata la struttura del telaio, i tecnici di EXEPT si sono concentrati sulla progettazione del carbonio. Per definire il plybook, cioè la sequenza di laminazione del telaio, Giusto ha modificato la struttura ben 82 volte, ottenendo risultati eccezionali.

“Rispetto alla rigidezza iniziale del prototipo non ottimizzato, abbiamo aumentato la rigidezza torsionale del 150 percento, aumentando il peso della scocca soltanto del 12 percento”, sottolinea Giusto. “In questa fase Femap ci ha offerto un vantaggio enorme in termini di tempi e costi, consentendoci di provare e analizzare la stratificazione e la direzione delle fibre solo ed esclusivamente in ambito virtuale, senza praticamente aumentare la quantità di materiale utilizzato”.

EXEPT ha effettuato approfondite analisi comparative sulle prestazioni di oltre 800 telai stock (ie realizzati in misure standard) attualmente in commercio realizzati negli ultimi 3-4 anni, al fine di individuare e raggiungere obiettivi di rigidezza e peso di fascia alta. “Già il primo telaio non ottimizzato risultava terzo per rigidezza su 800 scocche analizzate”, osserva Giusto. “Avevamo spinto la rigidezza così in là da decidere poi di ridurla a valle di test su strada per trovare il giusto compromesso tra rigidezza e guidabilità. Ma si sa: diminuire un valore massimizzato è sempre cosa molto più semplice che massimizzarlo.”

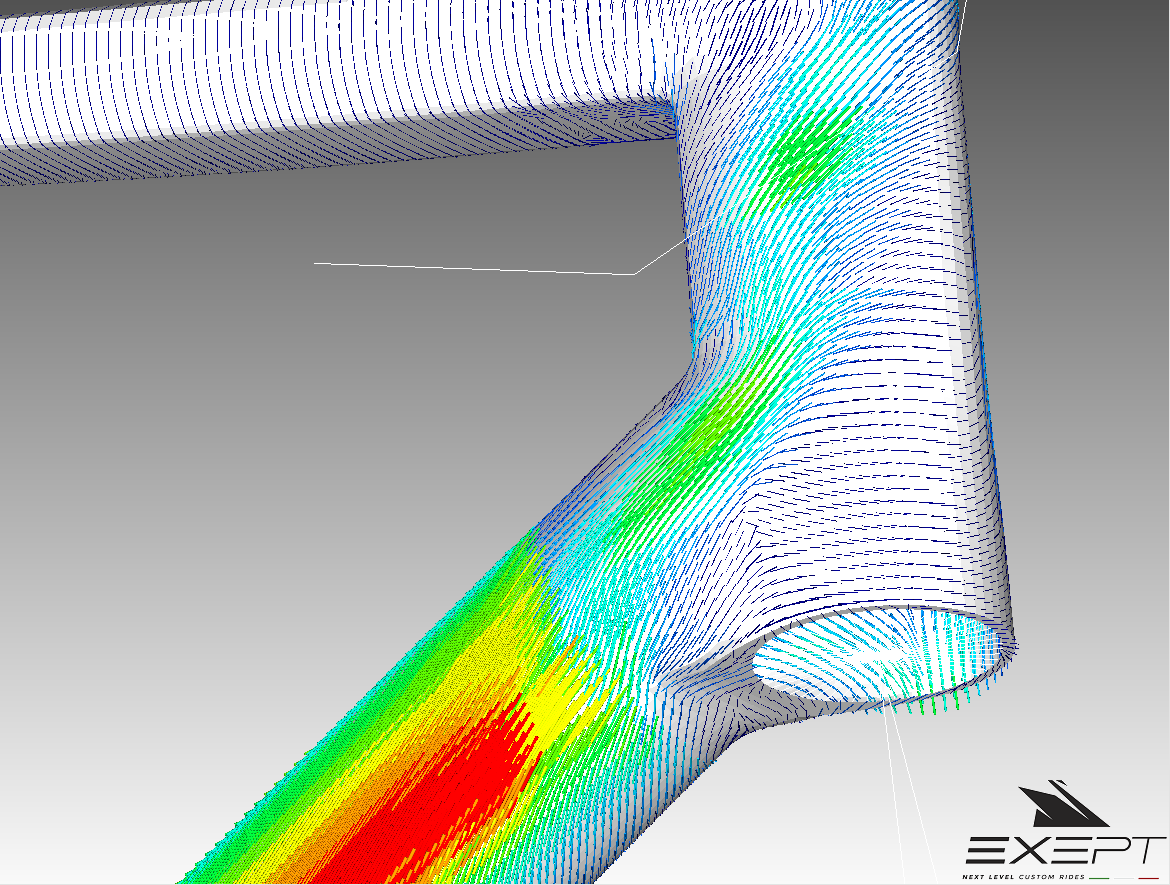

Flusso delle sollecitazioni

A fine giugno 2018, i test effettuati in un laboratorio tedesco indipendente a scopo di certificazione hanno confermato le performance eccellenti della “custom monocoque” sviluppata da EXEPT e l’affidabilità delle simulazioni con Femap: lo scostamento tra test e simulazione si è rivelato inferiore al 5 percento.

Giusto sottolinea la forte accelerazione che Femap ha impresso allo sviluppo delle nuove scocche di EXEPT. “Abbiamo acquistato Femap con Simcenter Nastran a settembre 2017 e abbiamo cominciato a laminare il carbonio a gennaio 2018, consegnando il plybook a fine marzo. Per oltre ottanta iterazioni abbiamo quindi impiegato meno di tre mesi. Basti pensare che il tempo medio per la produzione di una bici di marca è due anni. Noi abbiamo lanciato il nostro modello a luglio avendo cominciato a lavorare a tempo pieno meno di un anno prima. Tutto questo solo grazie alla simulazione. Non abbiamo fatto alcuna iterazione fisica. Gli uffici tecnici dei grandi marchi, ai quali ci siamo rivolti inizialmente per proporre la nostra idea, hanno un approccio convenzionale, più pratico, ma partono dalle competenze del loro fornitore di carbonio, e si affidano a studi esterni per lo sviluppo successivo”.

Software e servizio, connubio vincente

Alessandro Giusto non ha dubbi quando gli viene chiesto di indicare i vantaggi chiave di Femap. “Il principale fattore di successo è il post-processing, certamente il migliore fra tutti quelli che ho utilizzato nella mia carriera,” afferma. “Femap non fa cose diverse da altri solutori e offre forse funzioni meno sofisticate per l’analisi non-lineare, comunque ridondanti per chi lavora con il carbonio. Per contro, il software di Siemens ci consente di interrogare meglio il modello ed estrarre quante più informazioni possibili da strutture come i nostri telai. Per esempio grazie alle analisi “free body”, aiutandoci a capire quali sono le forze scambiate all’interno della struttura”.

La comprensione del modello è agevolata dalla visualizzazione grafica chiara e intuitiva di Femap, che offre inoltre strumenti di reportistica evoluti per l’estrazione dei dati. La costruzione del modello risulta così intuitiva, veloce e snella. I vantaggi del software sono ulteriormente supportati dal rapporto di lungo corso che i soci di EXEPT hanno con SmartCAE. Il partner di Siemens che ha assistito la startup fin dai suoi primi passi.

Leggi altre storie di successo

- Exept progetta telai monoscocca regolabili in composito – Seconda Parte – Laminate Tools

- Vins Motors ottimizza le prestazioni di motociclette monoscocca in composito con l’aiuto di SmartCAE

- ACS semplifica la produzione dei compositi con Laminate Tools