Indice dei contenuti

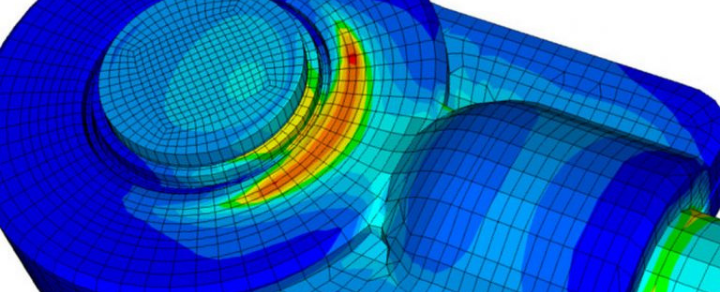

Spesso capita che l’ipotesi di materiale con caratteristiche elastiche lineari risulti inadeguata per modellare correttamente il fenomeno meccanico che si vuole simulare. Questo può manifestarsi, ad esempio, quando gli stress nei materiali duttili raggiungono e superano la tensione di snervamento e nascono plasticizzazioni, oppure quando il materiale presenta intrinsecamente un comportamento non lineare tra carico applicato e deformazione, come nel caso delle plastiche o delle gomme.

Il secondo capo saldo della teoria dell’elasticità lineare è quello di assumere la proporzionalità diretta tra le deformazioni di un corpo e i carichi applicati. Ciò si traduce nella famosa legge di Hooke che si esprime matematicamente il legame tra la forza applicata e l’allungamento. A parità di forma del componente, l’allungamento dipende dalle caratteristiche del materiale, in particolare dal modulo di elasticità.

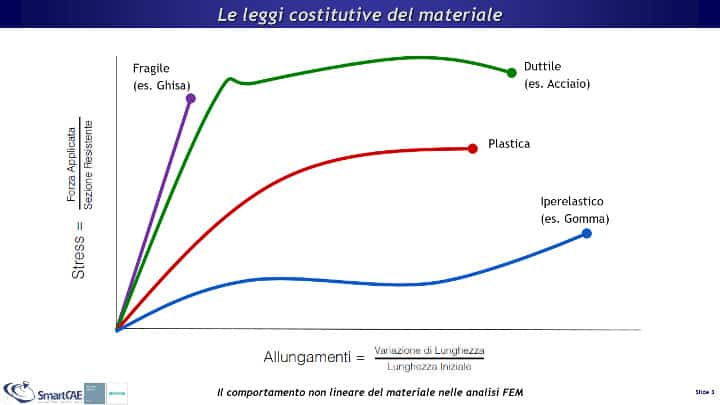

Vari modelli di materiale non lineare a confronto

Nel grafico precedente sono rappresentati 4 diversi tipi di materiali.

- Viola: un materiale fragile (come la ghisa o il vetro), che presenta una pendenza costante fino al raggiungimento della rottura.

- Verde: l’andamento tipico di un materiale duttile (come un acciaio dolce) il quale, una volta superato la lo snervamento, manifesta una deviazione rispetto alla linearità.

- Rossa: mostra qualitativamente l’andamento di un materiale plastico.

- Azzurra: il comportamento di una gomma. In questo caso l’ipotesi di linearità copre soltanto un tratto molto limitato della curva.

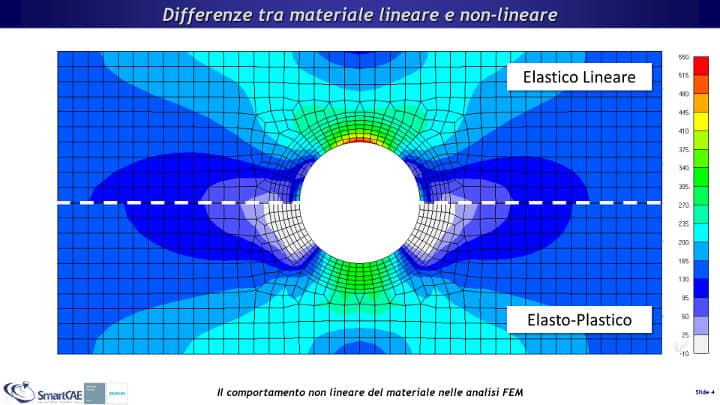

Differenze tra materiale lineare e elasto-plastico

Come già detto, nella maggior parte dei casi, l’ipotesi di linearità è idonea per rappresentare il comportamento del materiale nei calcoli ingegneristici. Un modello di materiale perfettamente lineare è sufficiente per il proporzionamento degli organi meccanici, utilizzando materiali metallici, quando il livello di sollecitazione è inferiore alla tensione di snervamento.

Se però il nostro calcolo lineare produce sollecitazioni che sono più alte rispetto allo snervamento come ci comportiamo? Di solito andiamo ad aumentare spessori e a riprogettare la parte in maniera da riportare lo stress sotto il valore dello snervamento.

In realtà, per un materiale duttile superare lo snervamento ed entrare in campo plastico produce un effetto particolare sullo stato di sollecitazione. Il materiale snervato non è in grado di sostenere ulteriori incrementi di sollecitazioni locali, le quali tenderanno a ridistribuirsi nella zona circostante, tipicamente una zona limitata.

Quando si supera lo snervamento l’effetto quindi non è quello la rottura catastrofica del componente (cosa che potrebbe anche succedere se i carichi sono elevati), ma la generazione di una deformazione plastica permanente locale, che potrebbe comunque risultare pienamente compatibile con la funzionalità della parte.

Confronto dello stato di sollecitazione su una piastra forata tra materiale lineare elastico e materiale elasto-plastico, a parità di carico applicato.

Nella figura si vede il confronto tra due verifiche eseguite sul solito modello, una piastra forata soggetta a un carico di trazione. La parte superiore della figura mostra la verifica con una legge di materiale lineare, la parte inferiore mostra i risultati nell’ipotesi di utilizzare un materiale elasto-plastico.

Come si vede vedere la ridistribuzione delle sollecitazioni a causa dello snervamento del materiale porta il sistema ad uno stato di equilibrio con sollecitazioni molto inferiori rispetto al calcolo lineare elastico, facilitando la verifica. Non a caso, esistono delle normative di riferimento quali le API statunitensi per la verifica delle pompe, o le normative per i recipienti a pressione quali ASME VIII Div. 2 e EN 13445 che prevedono delle procedura di verifica al FEM con modello di materiale elasto-plastico.

A questo proposito vi invito a leggere questo articolo che parla proprio delle analisi elasto-plastiche nella verifica dei pressure vessels.

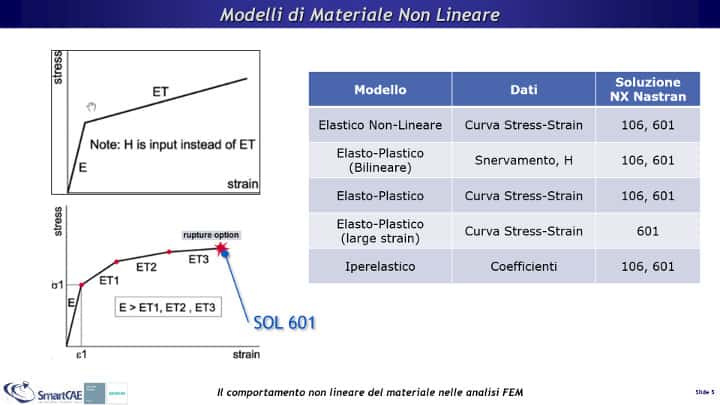

Modelli di Materiale Non Lineare

Mettiamo in evidenza alcuni tipi di materiali che comunemente vengono modellati al FEM, e che vedremo poi nel dettaglio con le esercitazioni.

- Elastico Non-Lineare, ovvero il materiale non plasticizza, ma segue una curva sperimentale che viene inserita nel modello come una serie di punti.

- Materiale Elasto-Plastico. Di questo tipo di modello esistono varie formulazioni:

- Bilineare nel quale il materiale, dopo lo snervamento, presenta una pendenza molto più bassa di quella del tratto lineare.

- Elasto-Plastico nel quale la curva stress-strain viene inserita per punti.

- Large Strain. Vedremo con maggiore attenzione questo tipo di modello tra qualche minuto.

- Iperelastico. Oltre ai modelli di materiale elastico non-lineare, è possibile modellare il comportamento di materiali con comportamento completamente non-lineare come i materiali iperelastici, utilizzati per modellare le gomme.

Modelli di materiale non lineare disponibili in Femap con NX Nastran

La tabella illustra come queste funzioni sono disponibili nei vari solver non-lineari di NX Nastran. In particolare la SOL601, Advanced Non Linear permette di introdurre nel modello anche lo stress di rottura del materiale, per simulare gli eventi post-rottura.

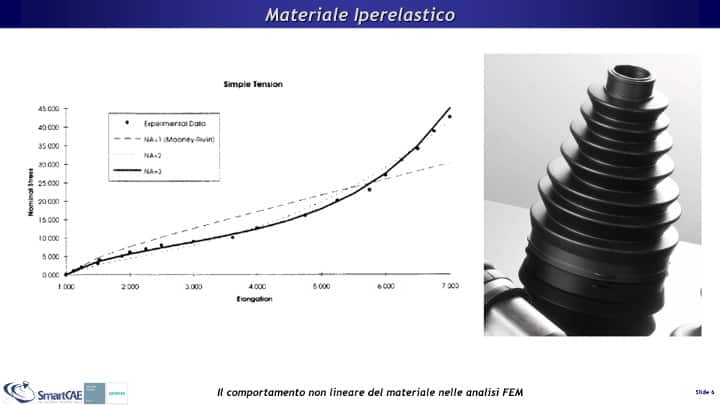

Materiale Iperelastico

Dati sperimentali di un materiale iperelastico e curve-fit con NX Nastran

Senza scendere troppo nel dettaglio, apriamo una parentesi che riguarda i materiali iperelastici. Questi materiali vengono modellati con una formulazione basata su coefficienti determinati attraverso prove sperimentali.

Nel caso in cui si abbia a disposizione la curva stress-strain della prova, NX Nastran offre la possibilità di determinare internamente i coefficienti del materiale, effettuando un best-fit della curva sperimentale. A titolo di esempio ho riportato una figura dal manuale della teoria di NX Nastran che illustra la curva del materiale interpolata attraverso una serie di punti misurati sperimentalmente.

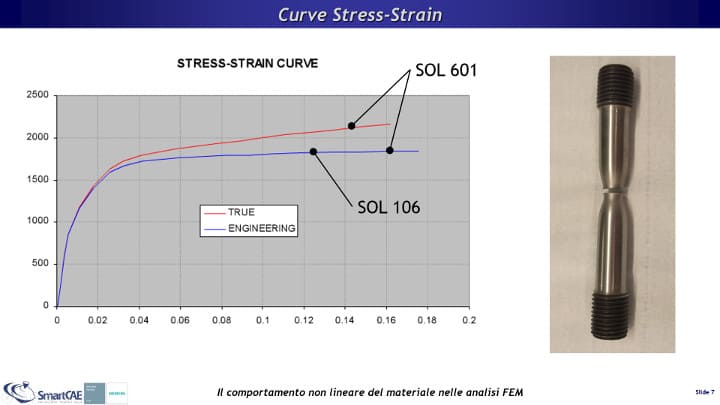

Tipi di curva Stress-Strain

Nelle ipotesi lineari, gli stress vengono calcolati riferendosi alla configurazione indeformata. Si parla di Small Displacements e Small Strain, ovvero sia le deformate che gli allungamenti sono piccoli. In questo caso la curva del materiale prende il nome di Curva Stress Strain Ingegneristica. È la curva blu nel diagramma e risulta una approssimazione accettabile per una gran quantità di casi applicativi.

Nella realtà il legame tra stress e strain è quello rappresentato dalla curva rossa, che prende il nome di curva True Stress-True Strain.

Confronto tra curva Stress-Strain Ingegneristica e curva True Stress-True Strain.

Come si vede dalla figura, le due curve sono quasi sovrapposte soltanto nel primo tratto, fino a circa il 2% di allungamento, dopo differiscono e non poco.

Pertanto se abbiamo a che fare con plasticizzazioni limitate, la curva ingegneristica può essere sufficiente per schematizzare gli effetti di plasticizzazione locale.

Se però voglio spingermi su plasticizzazioni estese, come ad esempio per simulare un processo di formatura o arrivare al necking nella prova di trazione (come nella foto del provino sulla destra), devo per forza di cose utilizzare la curva rossa.

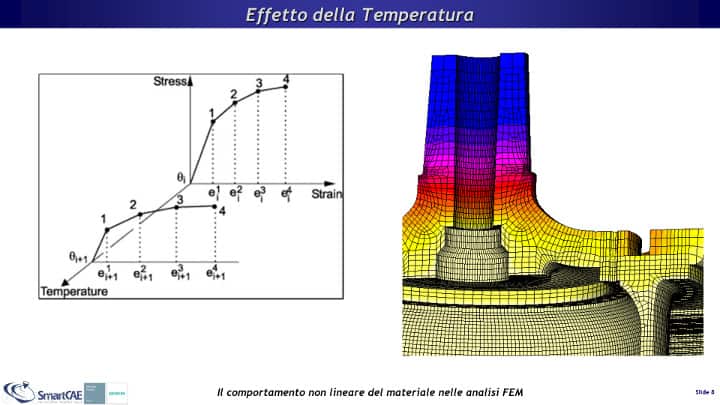

Effetto della Temperatura

Come sappiamo, le caratteristiche del materiale non dipendono soltanto dallo stato di sollecitazione ma anche dalla temperatura, che ha l’effetto di rammollire il materiale, ovvero al crescere della temperatura si abbassano sia il modulo di elasticità che la tensione di snervamento.

Definizione di curve Stress-Strain al variare della temperatura.

Nel calcolo è possibile impostare anche la dipendenza delle caratteristiche del materiale dalla temperatura, definendo una curva Stress-Strain per ogni valore di temperatura. E’ il solutore Nastran che si occupa di determinare il valore corretto delle proprietà del materiale in base allo stress e alla temperatura.

Pertanto è possibile eseguire simulazioni nelle quali si determina lo stato di sollecitazione del materiale soggetto anche ai carichi termici e a distribuzioni di temperatura non omogenee nel materiale.

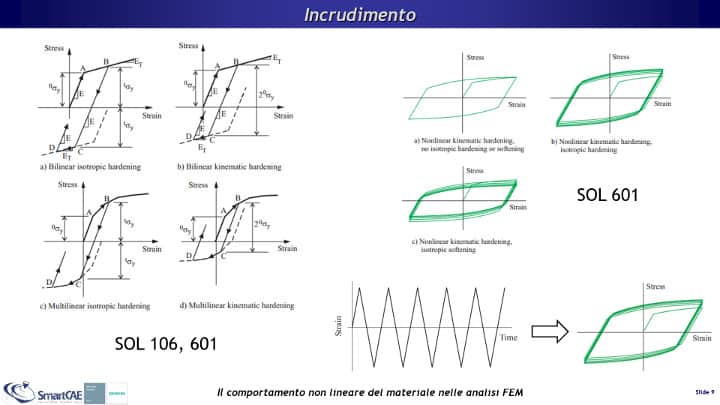

Incrudimento

Un componente sottoposto a carichi ripetuti che portano alla plasticizzazione ciclica, tendono a modificare il comportamento elasto-plastico del componente. Sperimentalmente si verificano fenomeni come l’isteresi e l’effetto Bauschinger. Per tenerne di conto nel calcolo FEM occorre utilizzare un modello di incrudimento.

L’azione di carichi ciclici in campo plastico generano il fenomeno dell’incrudimento e del ratcheting.

Nella SOL 106 di NX Nastran sono supportati 3 modelli di incrudimento:

- Isotropo ovvero che aumenta la superficie dello snervamento omoteticamente.

- Cinematico, ovvero che trasla la superficie di snervamento senza aumentarla.

- Misto isotropo + cinematico, ovvero una combinazione di entrambi i precedenti.

Nella SOL 601 sono disponibili anche altri modelli di plasticizzazione ciclica più sofisticati, che permettono l’esecuzione di calcoli più raffinati. Lo scopo ultimo, in ogni caso, è comunque quello di riuscire a simulare come evolve la deformazione plastica di un componente soggetto a carichi ciclici, come nel caso del ratcheting.

Domande e Risposte

In questo paragrafo è raccolta una serie di domande che ci hanno sottoposto nel corso degli anni i nostri clienti e che pensiamo possano essere di aiuto nel definire la migliore strategia di modellazione FEM per schematizzare il contatto.

Quanto è influente la mesh nel calcolo elasto-plastico?

La mesh influenza molto il risultato della simulazione con materiale elasto-plastico. Partiamo dal presupposto che lo stato di plasticizzazione è un attributo di elemento. Pertanto la forma della mesh, la sua densità, la sua regolarità nella zona in cui si manifestano i picchi di sollecitazione influenzano e non poco la risposta del modello.

Per assurdo, se l’elemento ha un volume troppo grande rispetto alla zona del picco dello stress, potrei non riuscire a catturare fedelmente lo stato di plasticizzazione. Pertanto una mesh regolare, con la giusta discretizzazione nella zona di plasticizzazione è fondamentale per ottenere una risposta accurata.

Riesco a effettuare una simulazione di stampaggio lamiera con Femap e NX Nastran?

Premesso che le simulazioni di processo sono molto complesse, ed esistono software di simulazione specifici per questo tipo di analisi, la risposta è affermativa, a patto di utilizzare il modulo Advanced Non Linear.

Se il processo avviene a bassa velocità e gli effetti dinamici possono essere trascurati (es. velocità di deformazione) allora posso utilizzare il solutore implicito e la SOL 601 per una simulazione statica non-lineare.

Se invece gli effetti dinamici sono preponderanti (ad esempio uno stampaggio ad alta velocità) devo utilizzare il solutore esplicito e la SOL 701.

Nel materiale bilineare posso ipotizzare un materiale perfettamente plastico?

Nel modello di materiale bilineare posso ipotizzare un modulo di elasticità tangenziale molto basso, quasi nullo, in maniera da schematizzare un materiale perfettamente plastico. In questo caso, l’elemento snervato non è in grado di sostenere carichi ulteriori in quanto il suo grafico stress-strain è praticamente piatto. Tutte le forze si ridistribuiscono sugli elementi adiacenti, che potrebbero snervarsi a loro volta.

Pertanto, se mi passate il termine, questo è un approccio «cautelativo» in quanto trascura il fatto che il materiale ha comunque un comportamento elastico oltre lo snervamento. Questo porta a sovrastimare la zona plasticizzata.

Usando un modulo di elasticità tangenziale post-snervamento o utilizzando una curva stress-strain, implica che gli elementi possano sostenere una sollecitazione maggiore dello snervamento, seguendo appunto la curva (una retta in un caso, una serie di spezzate nell’altro) e quindi porta a contenere la zona di plasticizzazione.

Quale modello di incrudimento conviene utilizzare?

Il tipo di formulazione dipende dal tipo di problema da studiare. Quello che capita di utilizzare più frequentemente è quello isotropo in quanto nei modelli capita di dover gestire soltanto una fase di plasticizzazione sotto carico ed eventualmente lo scarico successivo.

Nel caso in cui debba essere modellata la plasticizzazione di un componente sottoposto a carichi ciclici, conviene effettuare uno studio di convergenza utilizzando alternativamente due diversi modelli di incrudimento per determinare quello più «cautelativo» per la verifica, e poi utilizzare quello.

Argomenti collegati

Articoli

- Come modellare il contatto nelle analisi ad elementi finiti

- Verifica elasto-plastica dei recipienti a pressione

Webinar

Software