Indice dei contenuti

Siemens annuncia con entusiasmo il rilascio della nuova versione di Simcenter 3D, ricca di aggiornamenti innovativi destinati a trasformare i flussi di lavoro e ridefinire gli standard del settore. Con strumenti potenziati, specificamente progettati per settori chiave, questa versione ottimizza i processi e consente di affrontare in modo efficace le sfide ingegneristiche più complesse.

Una piattaforma integrata per l’analisi delle strutture aeronautiche

Simcenter 3D si conferma la piattaforma ideale per la simulazione e certificazione end-to-end di strutture aeronautiche. Proseguendo nel percorso delle release precedenti – orientate a semplificare, automatizzare e ridurre i tempi di esecuzione – questa versione introduce nuove funzionalità che permettono di risparmiare tempo ed effort in modo significativo.

Margine di sicurezza – Idealizzazione avanzata dei carichi

Il problema del buckling di pannelli piani sottoposti a carichi combinati richiede la variazione lineare dei carichi lungo un bordo. In precedenza, con il Nodal Force Report (NFR), era necessario definire un NFR per ciascun nodo.

Ora, con la versione 2506, è possibile utilizzare forze e momenti nei Grid Point per creare pannelli piani personalizzati con nodi di flessione, semplificando l’integrazione di qualsiasi metodo FEM per l’analisi dei margini di sicurezza.

Workflow integrato per e-drive

I recenti progressi in ambito NVH rendono ormai inefficace un approccio isolato tra team, soprattutto nello sviluppo dei veicoli elettrici. Le prestazioni ottimali si raggiungono solo tramite workflow completamente integrati, in cui gli effetti di un sottosistema sugli altri siano pienamente compresi e modellati.

Le seguenti novità, pur appartenendo a domini diversi, concorrono tutte al miglioramento delle prestazioni NVH nei veicoli elettrici, sfruttando appieno l’approccio integrato:

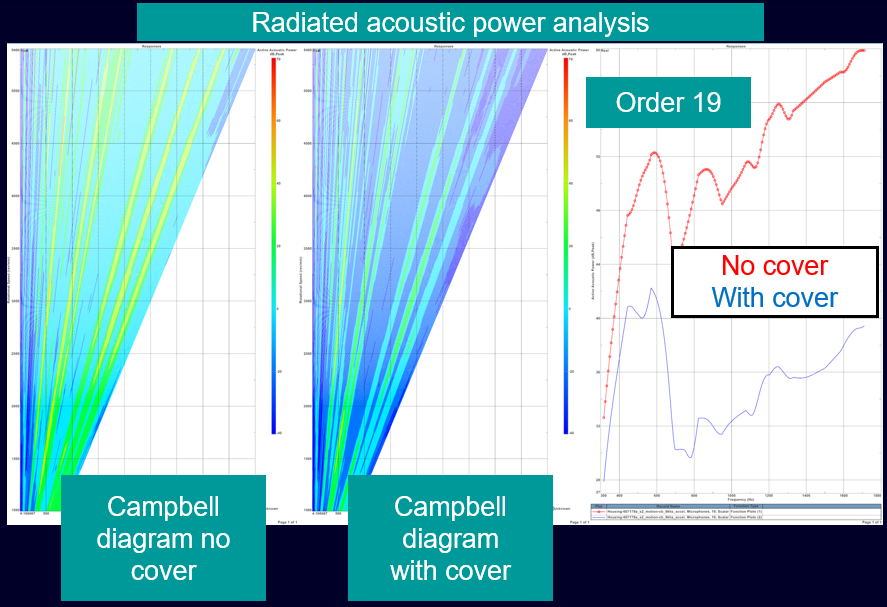

Analisi NVH con materiali poro-elastici nelle incapsulazioni acustiche

L’approccio Acoustic Transfer Vector (ATV) è stato migliorato per includere l’effetto dei materiali poro-elastici (come quelli nei coperchi motore). Permette predizioni rapide e precise della radiazione acustica su più regimi di rotazione (multi-RPM), integrando la capacità fonoassorbente dei materiali.

Simcenter 3D consente così di progettare e-drive ottimizzati al primo tentativo, garantendo soluzioni più silenziose ed efficienti per la mobilità elettrica del futuro.

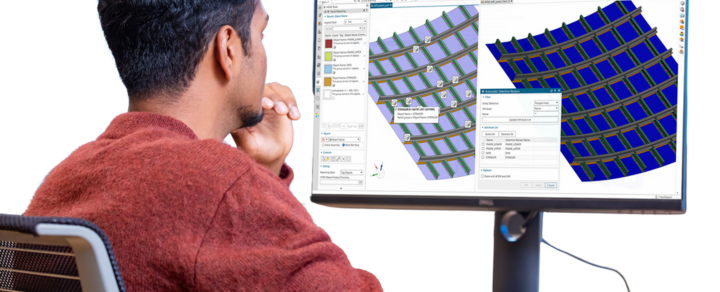

Importazione e risoluzione automatica delle e-machine

Importazione e risoluzione automatica delle e-machine

Simcenter E-Machine Design e Simcenter 3D permettono ora l’importazione automatica dei progetti e la generazione dei modelli 3D, mesh e file .sim. Questa funzionalità elimina i colli di bottiglia e le discrepanze nei processi multi-fisici, migliorando l’efficienza e l’accuratezza sin dalle fasi iniziali di progettazione.

Visualizzazione avanzata dei cuscinetti

Una nuova interfaccia utente semplifica la definizione delle condizioni di montaggio dei cuscinetti, accompagnata da visualizzazioni dedicate. Questo elimina passaggi manuali e soggetti a errore, garantendo una modellazione più rapida e accurata.

Applicazioni per turbomacchine

Simcenter 3D è la piattaforma ideale per simulare i fenomeni multi-fisici complessi che caratterizzano le turbomacchine, come motori aeronautici o turbine a gas. Le novità della versione 2506 ampliano ulteriormente le funzionalità disponibili per la dinamica rotazionale.

Simmetria ciclica multi-stadio

Gli aggiornamenti alla Rotor Dynamics consentono ora l’analisi modale complessa di assiemi non simmetrici. Questa capacità avanzata è pensata per turbomacchine multi-stadio con cuscinetti anisotropi e supera le limitazioni dei modelli a settore singolo. È possibile generare diagrammi di Campbell e analizzare modi complessi in un sistema di riferimento fisso.

Ottimizzazione dei processi

La complessità crescente dei prodotti e i rigorosi requisiti di certificazione impongono tempi lunghi per l’introduzione di nuovi prodotti. Ogni attività ripetuta durante la progettazione può beneficiare di anche minimi risparmi temporali. Automatizzare, integrare e ridurre i tempi di ogni singola fase è l’obiettivo delle seguenti migliorie:

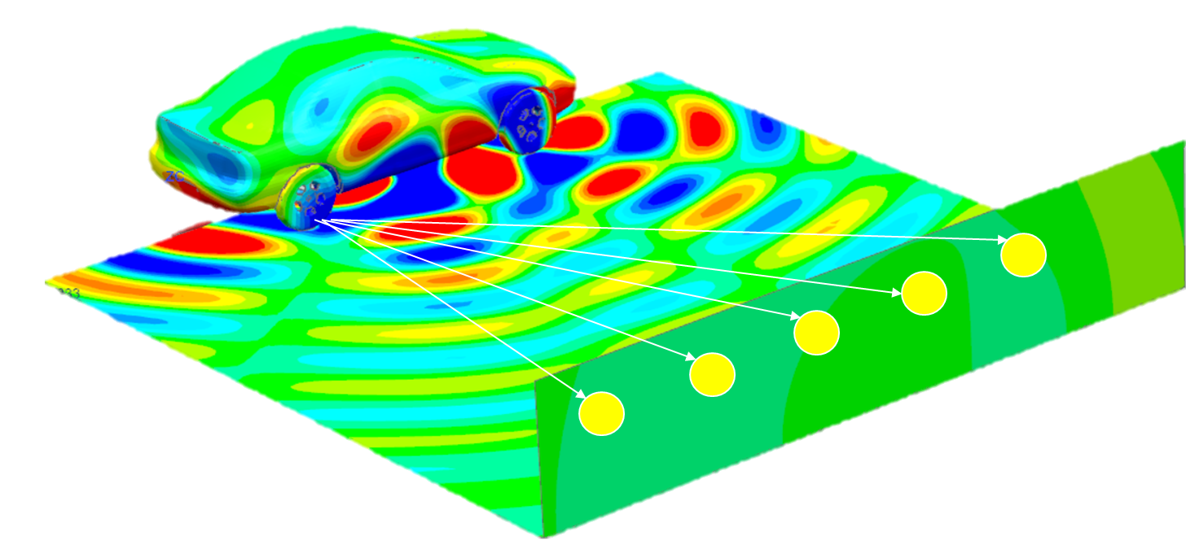

Pre-processing completo e flessibile per il Pass-By Noise

Il nuovo verticale per il Pass-By Noise consente un pre-processing più rapido e versatile delle sorgenti sonore, supportando file multipli, segnali transitori basati su spettri di frequenza e RPM, e garantendo il corretto trattamento dell’energia nei segnali broadband.

Il risultato: simulazioni più accurate in tempi ridotti.

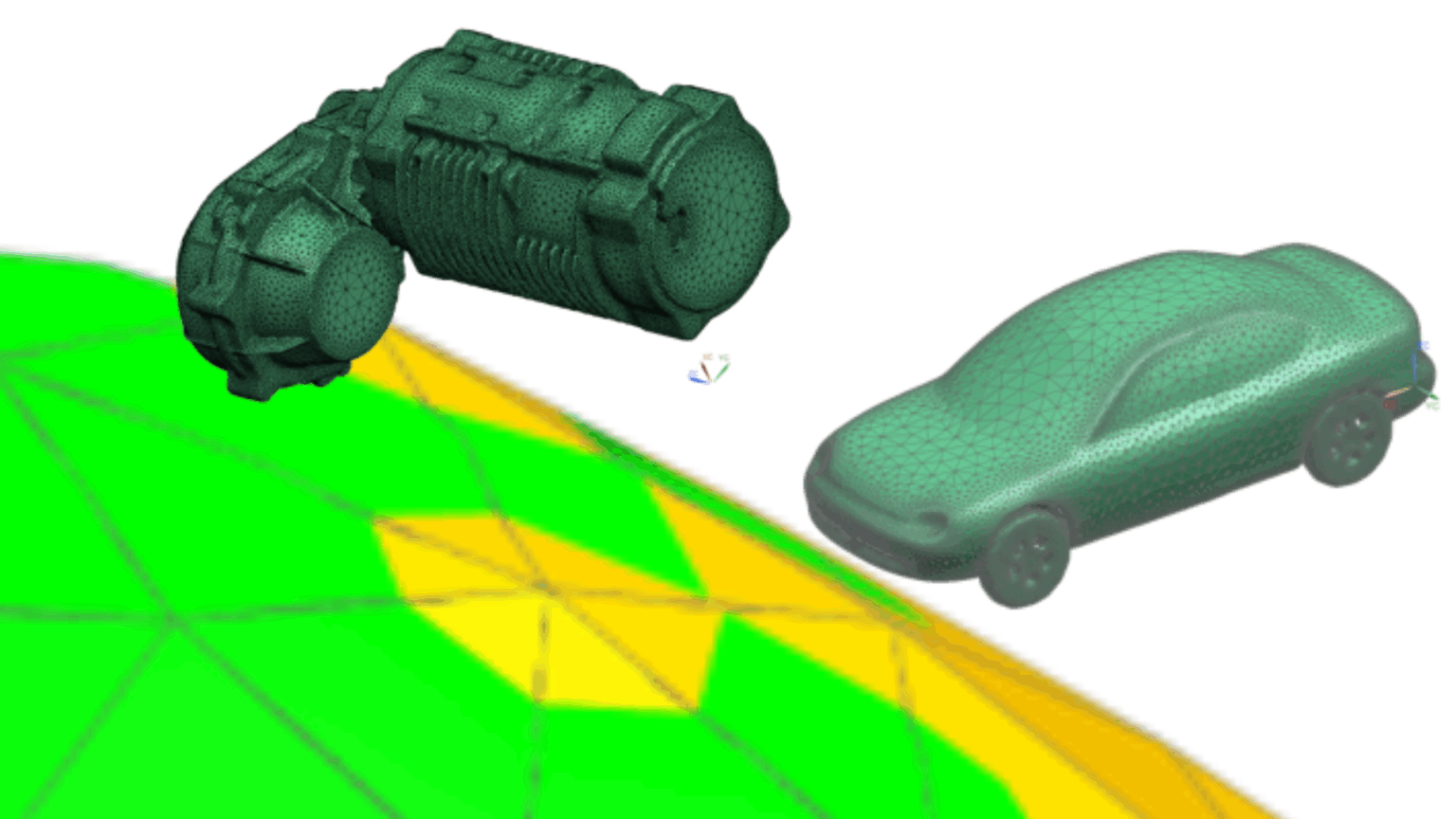

Mesh ottimizzate per solver FEMAO e BEMAO

Mesh ottimizzate per solver FEMAO e BEMAO

Le nuove funzionalità di meshing includono variazione dimensionale basata sulla curvatura e supporto per elementi quadratici su superfici convesse, massimizzando l’efficacia delle condizioni al contorno non riflettenti. Queste innovazioni permettono simulazioni acustiche più affidabili ed efficienti.

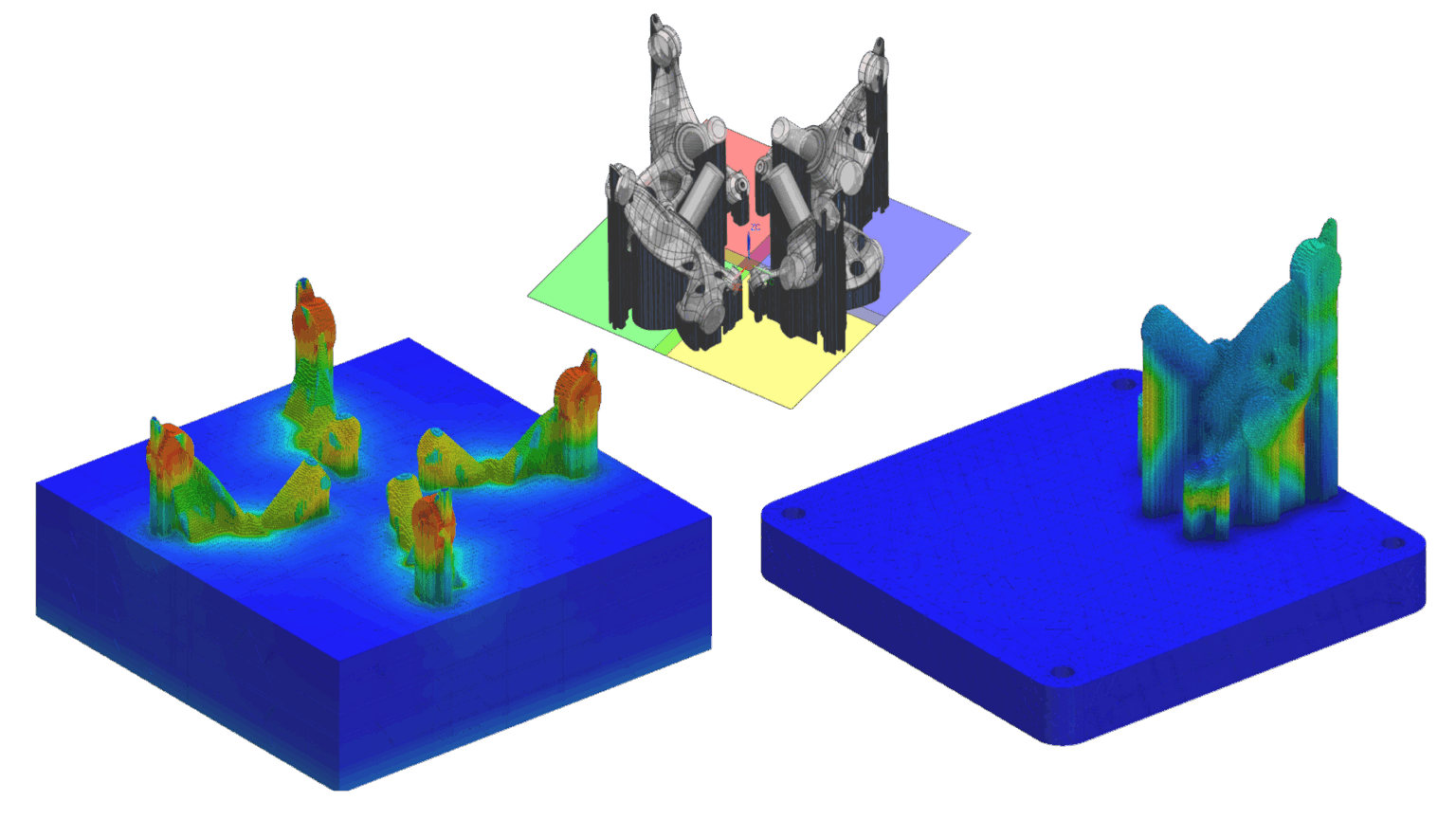

Deformazioni intrinseche dipendenti dalla posizione

Deformazioni intrinseche dipendenti dalla posizione

Una nuova procedura automatica di calibrazione del materiale consente di modellare deformazioni intrinseche variabili sul piano di stampa. Questo migliora la predizione delle distorsioni nei processi di produzione additiva, rendendola più precisa e automatizzata.

Rilevamento automatico delle saldature

Rilevamento automatico delle saldature

Le nuove selection recipes rilevano automaticamente saldature a punti e a cordone, adattandosi alle modifiche della mesh. Questo riduce la necessità di interventi manuali, velocizzando l’intero processo.

Simulazione collaborativa con entità modificabili

È ora possibile modificare entità importate tramite interfacce di simulazione, grazie a una nuova modalità di simulazione collaborativa che consente di scollegare e personalizzare geometrie condivise tra team.