Indice dei contenuti

Grazie a Femap, Ener Consulting ha automatizzato l’analisi a elementi finiti dei recipienti a pressione in conformità con le normative europee e internazionali.

Ener Consulting Srl – Servizi Tecnici Integrati, società di Prato opera dal 2002 come azienda di consulenza ingegneristica in campo industriale. Una delle principali attività è rappresentata dalle verifiche su recipienti in pressione, scambiatori, tubazioni e serbatoi nel settore Oil & Gas, Power and Chemical. Nel corso degli anni l’attività si è ampliata progressivamente a diversi settori industriali: chimico, farmaceutico, alimentare, cartario, trattamento rifiuti e altri ancora.

“Il design delle attrezzature a pressione richieste si è evoluto nel tempo per la tipologia e difficoltà di analisi da condurre, richiedendo livelli di specializzazione e di analisi di alto livello” racconta Stefano Milani, responsabile FEM di Ener Consulting. “Fino a metà degli anni ‘90, l’analisi a elementi finiti faceva riferimento a norme carenti. Esistevano solo alcune linee guida senza procedure consolidate. I clienti non avevano un know-how adeguato e, in assenza di procedure chiare, quasi tutte le verifiche sui recipienti in pressione venivano eseguite con calcoli manuali”.

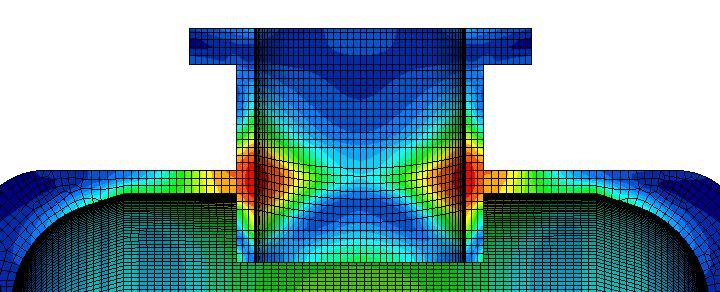

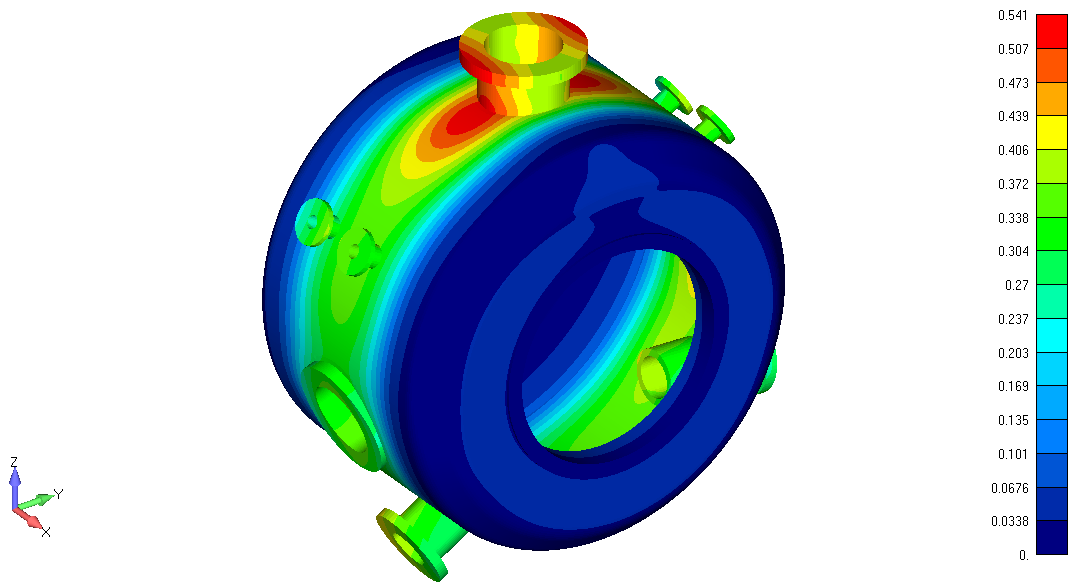

Modello FEM di un recipiente a pressione creato con Femap

Analisi automatizzata

Negli anni 2000 il settore si è evoluto rapidamente, sia sul lato normativo, sia per la crescente diffusione di strumenti tecnologici che consentono di gestire l’analisi in automatico. In questo contesto è nata la collaborazione con SmartCAE, anch’essa fondata nel 2002.

SmartCAE è Solution Partner di Siemens PLM Software per le soluzioni di simulazione Simcenter 3D, Femap e NX Nastran. Ener Consulting ha individuato in Femap di Siemens PLM Software una soluzione idonea per implementare i propri servizi di ingegneria, analisi e progettazione, restando al passo coi tempi e con le esigenze dei mercati di riferimento.

“I classici strumenti FEA integrati nei software CAD 3D sono molto semplici e immediati,” continua Milani. “Ma sono limitati nelle funzionalità e inadeguati per svolgere analisi di precisione conformi alle normative più esigenti o per verifiche spinte di dettaglio”.

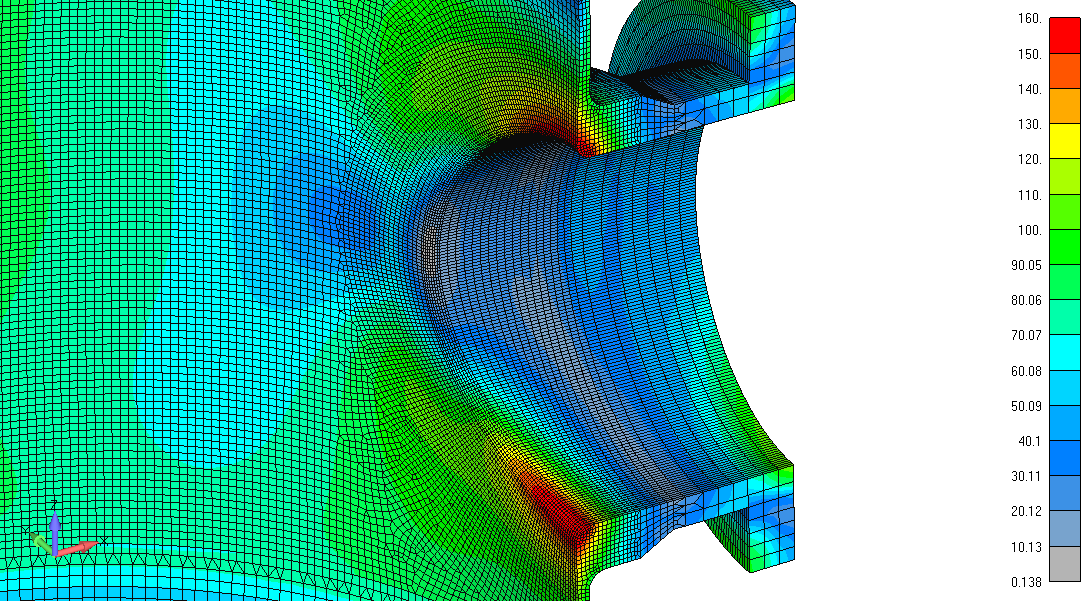

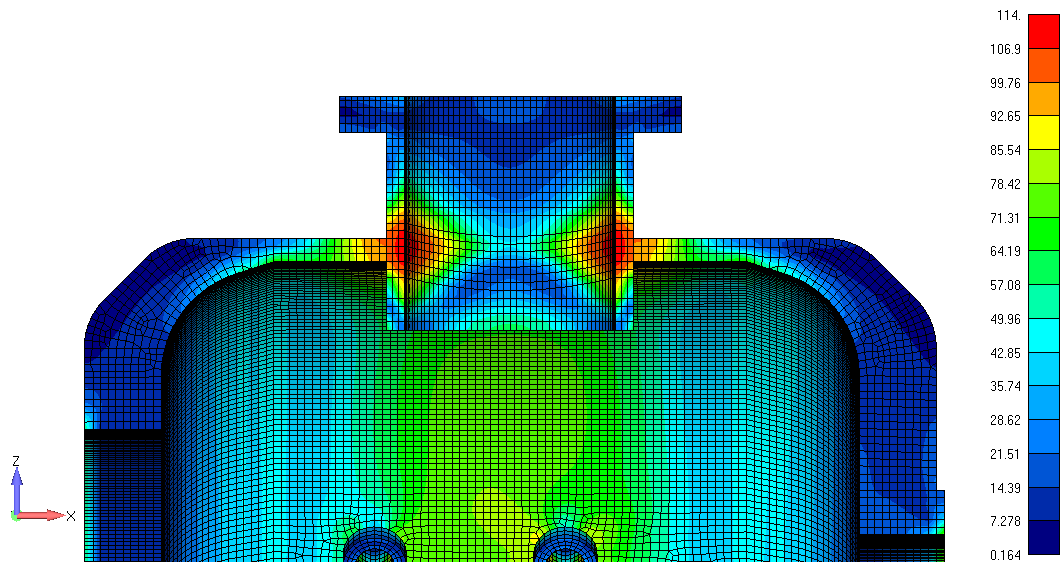

Dettaglio delle sollecitazioni nella zona del bocchello

L’analisi condotta da Ener Consulting parte da modelli tridimensionali con geometrie piuttosto pesanti e quindi difficili da gestire con un software FEA generico. Femap consente ai tecnici dell’azienda toscana di “pulire” la geometria, eliminando le feature non necessarie ai fini dell’analisi (defeaturing). In alternativa, le attrezzature da analizzare possono essere modellate direttamente in Femap sotto forma di mesh.

In particolare, SmartCAE ha implementato in collaborazione con Ener Consulting un modulo add-on per Femap per la linearizzazione degli stress. “Grazie a questo plugin, bastano un paio di clic sullo schermo per ottenere i risultati cercati” spiega Francesco Palloni, Business Development Manager di SmartCAE. “I clienti finali dei nostri mercati di riferimento chiedono di verificare i prodotti in modo veloce ed affidabile. Femap ci consente di fornire loro i risultati desiderati seguendo sia un approccio tradizionale sia un approccio più moderno e avanzato” sottolinea Milani.

I vantaggi dell’analisi non-lineare

Durante la verifica strutturale di un recipiente in pressione, il tradizionale approccio Design-by-Analysis (categorizzazione delle sollecitazioni) porta spesso a un sovradimensionamento del componente, perché il classico approccio di analisi statica lineare, sicuramente consolidato e di facile applicazione, è conservativo.

Bisogna inoltre tenere conto del fatto che la procedura di linearizzazione risulta particolarmente articolata e onerosa se applicata su geometrie complesse. Oggi, le normative sui recipienti in pressione consentono di applicare una tipologia di analisi più accurata, utilizzando uno strumento come Femap per l’esecuzione di calcoli non lineari.

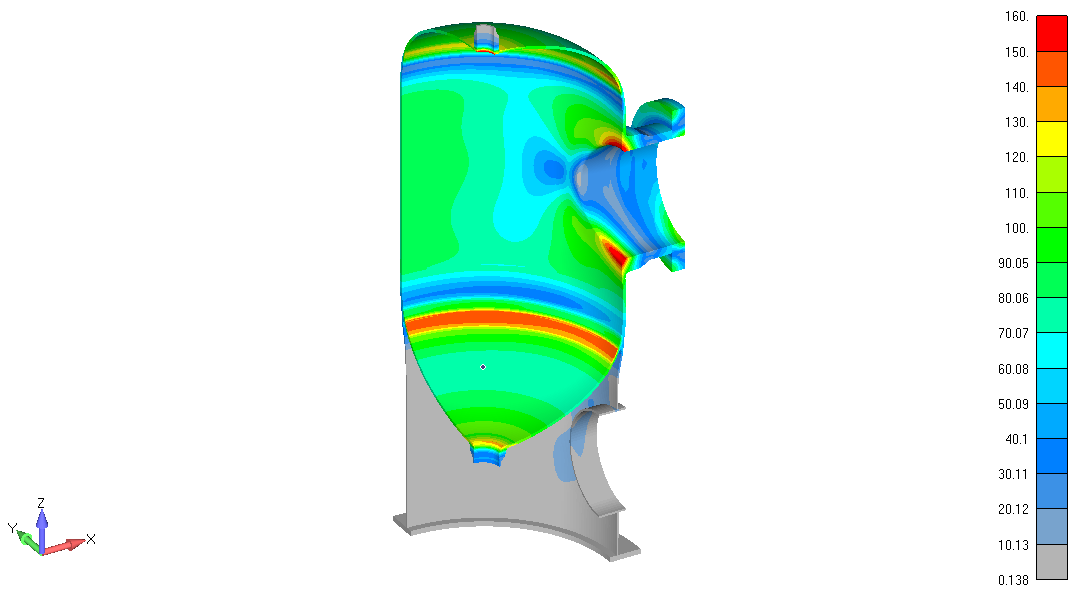

Verifica strutturale elasto-plastica di un recipiente a pressione con Femap

“La normativa ASME VIII Div.2, per esempio, permette la verifica dei recipienti in pressione utilizzando una legge costitutiva non-lineare. Da una parte costringe l’analista a introdurre nel modello matematico una legge costitutiva più complessa, dall’altra richiede un solutore come Femap in grado di svolgere questo tipo di analisi” spiega Milani.

“L’approccio non lineare di Femap offre un range di ammissibilità maggiore” aggiunge Palloni. “Questo comporta che, a parità di geometria e materiali, il componente è in grado di offrire prestazioni superiori rispetto a quelle ottenibili con una verifica lineare elastica. Un secondo vantaggio si riscontra nella fase di post-processing, che risulta più rapida e immediata.”

Dettaglio della zona del bocchello

L’efficacia dell’approccio non-lineare di Femap può essere evidenziata con un caso di studio rappresentato da un serbatoio a fondo piano con spessore variabile. Il componente analizzato con una tradizionale procedura di linearizzazione non superava la verifica in campo elastico. Utilizzando l’approccio non-lineare, invece, è risultato idoneo e conforme alla normativa.

L’approccio lineare nella verifica dei recipienti in pressione presenta limiti legati alla presenza di rilevanti carichi di progetto che, combinati all’applicazione della procedura di linearizzazione delle sollecitazioni, determinano una non accettabilità del design, con la conseguente necessità di modificare la geometria iniziale o ridurre i carichi di progetto per rientrare all’interno del range ammissibile.

Per contro l’utilizzo di Femap con un approccio non lineare, benché risulti computazionalmente più oneroso rispetto al calcolo lineare e richieda una maggiore attenzione per la verifica a collasso plastico, permette una verifica più immediata dell’integrità strutturale dell’apparecchio in pressione.

Altro sui recipienti a pressione