Indice dei contenuti

Si prevede che il mercato dei compositi utilizzati nel settore automobilistico supererà i 13 miliardi di dollari entro la fine del 2022. Con un tasso annuo di crescita stimato del 12% tra il 2017 e il 2022. La possibilità di sostituire componenti metallici con parti equivalenti realizzate in fibra di carbonio è diventato un argomento di discussione ricorrente.

Gli attuali processi produttivi per componenti strutturali basati sulla tecnologia del pre-preg e il successivo passaggio in autoclave, essendo una tecnica quasi artigianale, sono purtroppo applicabili solo su piccola scala. Questo al momento confina l’utilizzo del carbonio alle supersportive o al segmento lusso in genere.

Dall’altra parte il composito, in particolare quello basato sulla fibra di carbonio, offre un rapporto massa-rigidezza e massa-resistenza molto interessante. Si tratta di uno stimolo tecnico importante nell’ottica della riduzione dei consumi della vettura.

Non soltanto veicoli più leggeri

Il passaggio al composito non vuol dire soltanto riduzione di peso. Le parti in plastica rinforzate dalla fibra di carbonio, forniscono una maggiore libertà nella creazione delle forme e richiedono minori lavorazioni alle macchine utensili rispetto alle parti in lamiera. Permettono dunque la realizzazione di sistemi con un numero minore di parti, semplificano la realizzazione degli assemblaggi grazie all’incollaggio. Inoltre i materiali compositi hanno una migliore resistenza alla corrosione rispetto ai metalli e possiedono un maggiore smorzamento delle vibrazioni, caratteristica che migliora il comfort acustico nell’abitacolo.

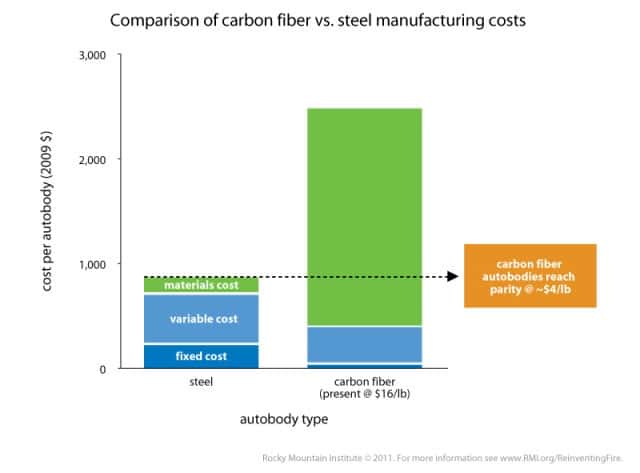

Secondo uno studio svolto dal Rocky Mountain Institute (RMI), viene stimato infatti che i costi di produzione potrebbero ridursi dell’80% con il passaggio ad auto realizzate in fibra di carbonio, grazie alla drastica riduzione delle lavorazioni alle macchine utensili e alla semplificazione delle giunzioni e degli assemblaggi. A oggi, come già detto, tali risparmi sono preclusi a causa dell’alto prezzo della materia prima e del processo di trasformazione scarsamente automatizzato.

In che direzione sta andando l’industria del carbonio?

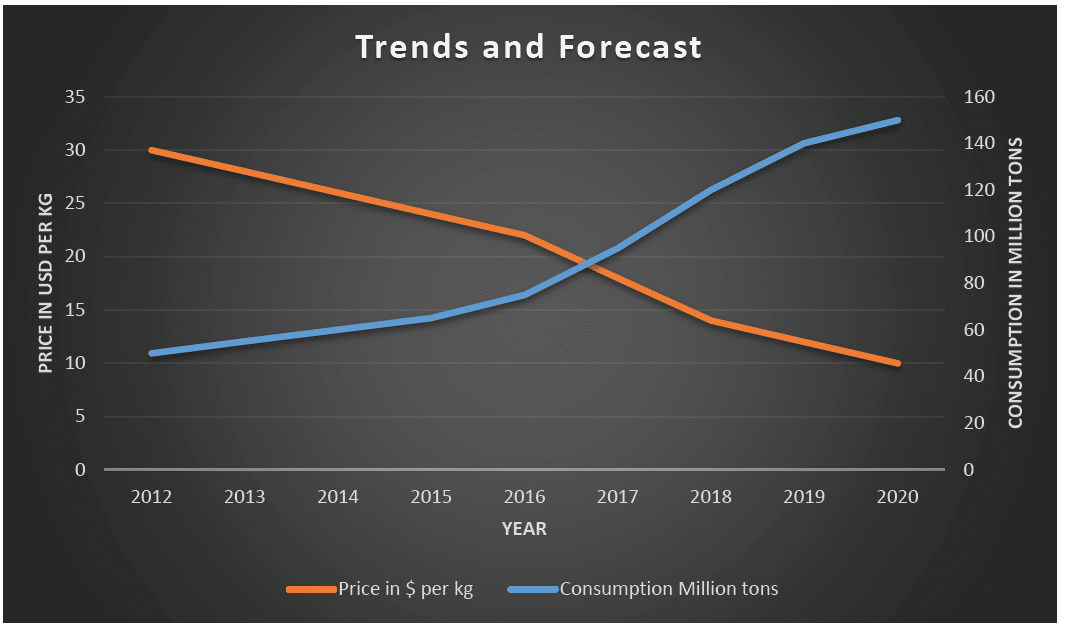

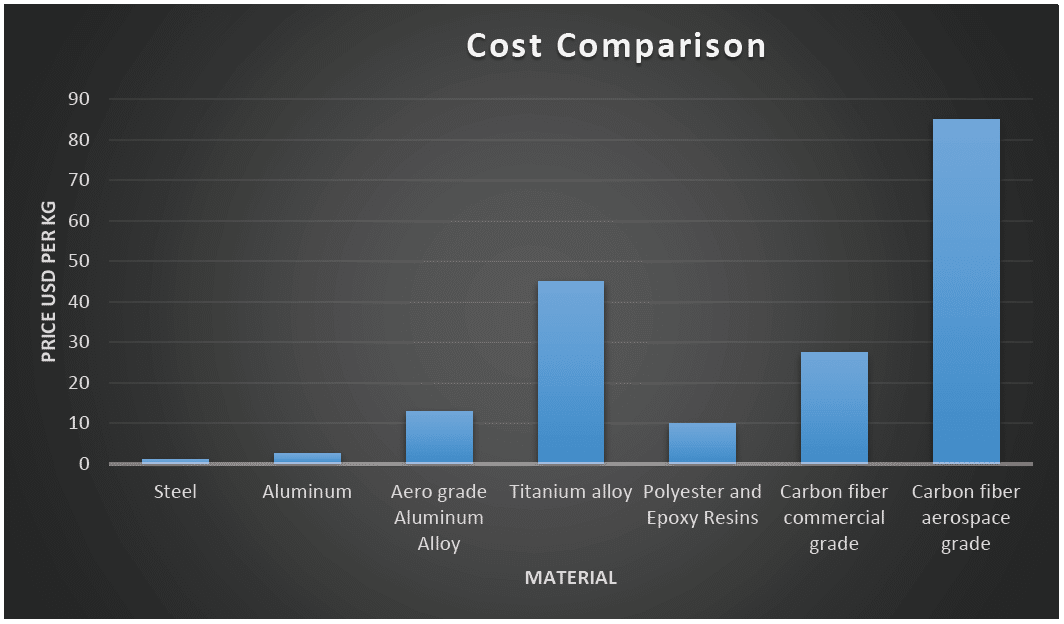

Secondo il report di Infosys, i materiali compositi, specialmente quelli in fibra di carbonio, stanno diventando concorrenziali ed economicamente sostenibili anche per l’industria automobilistica. Lo studio mette in evidenza come attualmente il divario tra il costo specifico dell’acciaio e della fibra di carbonio sia ancora notevole. Come possiamo notare dal trend, gli anni a venire porteranno ad un aumento dell’utilizzo del composito e ad una riduzione del prezzo della materia prima di oltre il 60%.

Trend dell’utilizzo della fibra di carbonio e del costo della materia prima

Confronto tra il costo della fibra di carbonio con i principali materiali utilizzati in ambito automobilistico e aeronautico.

Oltre alla riduzione del costo della materia prima, Infosys identifica altri fattori che favoriranno la proliferazione del composito nei vari settori industriali:

- Disponibilità di resine ad altre prestazioni che si possano sposare con la produzione automatizzata.

- Possibilità di poter realizzare prodotti in serie con alta qualità e ripetibilità.

- Disponibilità di dati sperimentali e di strumenti di progettazione adeguati allo scopo.

Per approfondimenti: https://www.infosys.com/engineering-services/white-papers/Documents/carbon-composites-cost-effective.pdf

La fibra di carbonio funzionerà soltanto per le autovetture?

Non sarà soltanto l’industria automobilistica a trarre dei benefici sostituendo le parti in metallo dei veicoli con componenti in fibra di carbonio.

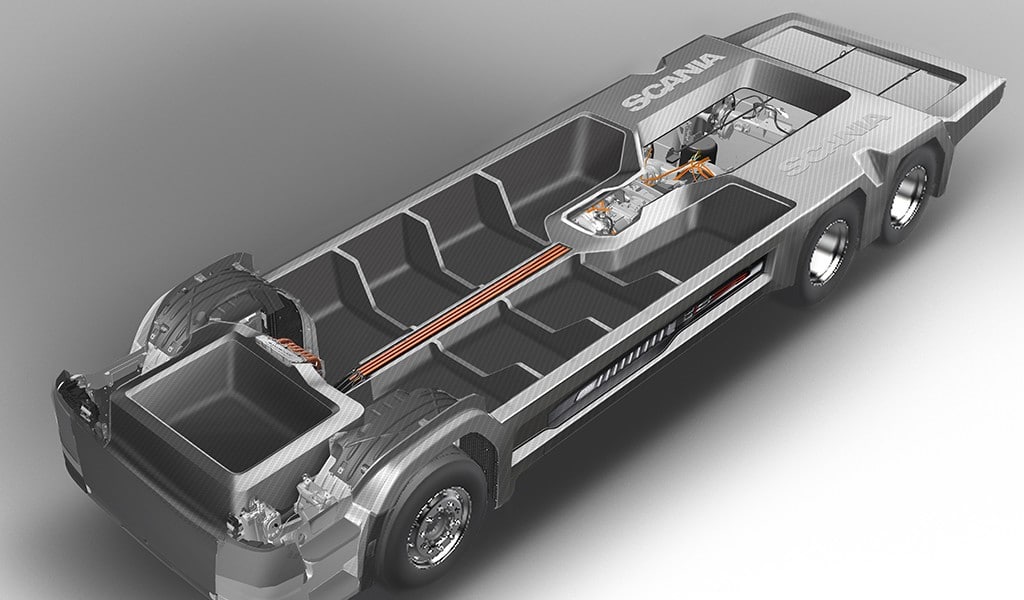

Progetto concettuale del pianale di un veicolo industriale realizzato in fibra di carbonio.

Uno studio condotto da Scania in collaborazione con lo KTH Royal Instiute of Technology di Stoccolma ha investigato le potenzialità dell’uso di materiali più leggeri sia nella struttura dello chassis che per altre parti strutturali dei veicoli industriali.

L’analisi mostra come sia possibile raggiungere una riduzione di peso fino al 40%, rimpiazzando alcune parti strutturali chiave con materiali più leggeri. In questo caso viene dimostrato un altro vantaggio derivante dall’utilizzo del composito, ossia la possibilità di creare parti strutturali più grandi rispetto all’acciaio, con una drastica riduzione di giunzioni e organi di collegamento.

Per approfondimenti: http://www.compositestoday.com/2016/07/study-claims-that-composites-can-almost-halve-truck-weight/

Non solo autoveicoli in fibra di carbonio

Anche il settore del trasporto ferroviario può fornire delle indicazioni interessanti sull’utilizzo della fibra di carbonio per componenti molto sollecitati e soggetti a carichi affaticanti. In Giappone, Kawasaki ha sperimentato una nuova generazione di carrelli ferroviari realizzati in fibra di carbonio, su due linee ferroviarie. Nei carrelli, sviluppati nel contesto del progetto Environmentally Friendly Weight-saving Innovative New Generation, alcune parti metalliche sono state sostituite con componenti in plastica rinforzata da fibre di carbonio ad alta resistenza, tra cui molle a balestra e a spirale. Oltre alla leggerezza, le nuove molle in CFRP offrono dei vantaggi nel comportamento dinamico sia in termini di comfort, che di stabilità riducendo il rischio di deragliamento.

Per approfondimenti: http://www.railwaygazette.com/news/traction-rolling-stock/single-view/view/carbon-fibre-reinforced-plastic-bogies-on-test.html

Dal processo manuale a quello automatizzato

Come abbiamo visto, le motivazioni, sia tecniche che economiche, per riuscire a realizzare autovetture in fibra di carbonio sono molto forti, ma quanto siamo lontani da vedere per strada un veicolo di grande serie realizzato con parti strutturali in composito?

L’industria automobilistica attualmente produce particolari metallici in grandi volumi. La sfida principale è quella di riuscire a creare processi automatici e ripetibili in grado di produrre in grandi volumi anche i particolari in composito.

Al momento è possibile automatizzare la tecnica del pre-preg, utilizzando robot per il posizionamento della pelle sullo stampo, e sistemi di visualizzazione semi automatici per il controllo qualità. Questa tecnica è però applicabile a componenti di geometria relativamente semplice e comunque non esclude la fase di cura in autoclave che limita la velocità di realizzazione del manufatto.

Il ruolo della tecnologia

Esistono tecnologie consolidate come la Resin Transfer Molding (RTM), che permette la realizzazione dei componenti in plastica rinforzati da fibre. Da una parte questa tecnologia permette la produzione in serie, dall’altra non permette di controllare completamente la distribuzione delle fibre del composito all’interno del manufatto, limitandone l’utilizzo a componenti estetici o che comunque non richiedono elevate caratteristiche meccaniche.

L’ideale sarebbe riuscire a realizzare un processo produttivo che unisca la rapidità e ripetitività dello stampaggio lamiera, con la capacità di sfruttare la direzionalità delle fibre tipica della tecnologia del pre-preg. Sempre secondo Infosys tecniche come l’High Speed Compression Molding e il Compression Molding dei pre-preimpregnati giocheranno un ruolo importante per “sdoganare” la fibra di carbonio nella struttura di un’autovettura di serie.

Per questo motivo in tutto il mondo vengono intraprese iniziative tese a studiare metodi di produzione in serie che riescano a coniugare le prestazioni meccaniche con il costo del manufatto.

Negli Stati Uniti, ad esempio, l’Institute for Advanced Composites Manufacturing Innovation (IACMI) ha annunciato un progetto teso alla riduzione del costo delle parti strutturali automobilistiche realizzate in fibra di carbonio, fino al 15% per i componenti oggetto di studio. Questo progetto cercherà anche di ridurre i costi e i tempi di produzione, due fattori che al momento limitano l’utilizzo della fibra di carbonio per le parti strutturali di un autovettura. Il progetto di IACMI verrà svolto utilizzando un approccio basato “sull’ecosistema della supply-chain”. Integrando la selezione dei materiali, i metodi di stampaggio, il calcolo delle prestazioni e lo smaltimento degli scarti di produzione, attraverso un dimostratore per la realizzazione di un pannello piano. Ci si aspetta che, al termine del progetto, il know-how acquisito aiuti le aziende manifatturiere a ottimizzare i processi ad alta velocità, così come ad aumentare la riciclabilità delle parti automobilistiche.

Per approfondimenti: http://iacmi.org/

Riepilogo

L’industria automobilistica, stimolata da una serie di vantaggi tecnici ed economici, sta incrementando l’utilizzo del composito rinforzato dalla fibra di carbonio per molte applicazioni; passando da semplici pannelli estetici a complesse parti strutturali. L’obiettivo è quello di portare questi materiali non solo nelle vetture sportive e nel segmento lusso, ma soprattutto nelle vetture di massa. Per quest’ultime il processo tradizionale basato su un approccio manuale, sequenziale, parzialmente ripetibile e costoso; rende difficile riuscire a sfruttare a pieno le potenzialità di questi materiali.

All’orizzonte si intravedono nuove tecnologie di produzione dei compositi in fibra di carbonio che permetteranno il rispetto degli standard di qualità e di ripetitività richiesti dalla produzione automobilistica.

Altri contenuti dedicati ai materiali compositi:

- L’evoluzione dei compositi attraverso la realtà virtuale

- Guarda i Webinar dedicati ai materiali compositi

Leggi le nostre Storie di successo legate alla fibra di carbonio: