Girellando per la rete ho trovato sul portale CompositesWorld questo articolo molto interessante nel quale viene fatta una recensione delle tecnologie che stanno portando la Trasformazione Digitale nella produzione dei materiali compositi.

L’articolo mette in evidenza la discrepanza attuale tra le fasi di progettazione e analisi del composito, nelle quali sono largamente utilizzati strumenti digitali come modellatori CAD e l’analisi ad elementi finiti, con quella della fase realizzativa in cui il processo rimane ancora largamente di tipo artigianale e manuale.

Tutti i principali operatori del settore stanno lavorando da tempo per introdurre soluzioni che permettano di portare i paradigmi dell’Industria 4.0 anche nel campo dei materiali compositi laminati.

Una strada è quella della realtà virtuale (Virtual Reality – VR) e della realtà aumentata (Augmented Reality – AR), ovvero fornire all’operatore che deve realizzare il manufatto un supporto digitale che permetta di eseguire il compito rapidamente, riducendo gli errori, abbassando i costi e i tempi di produzione.

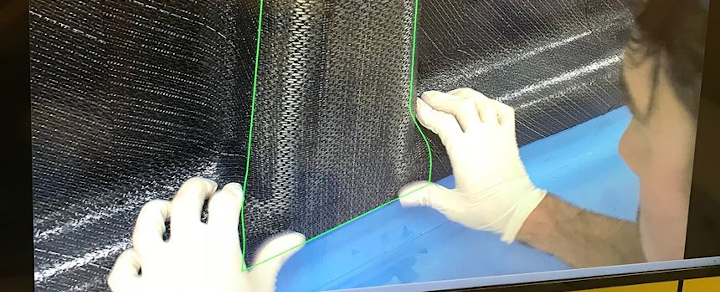

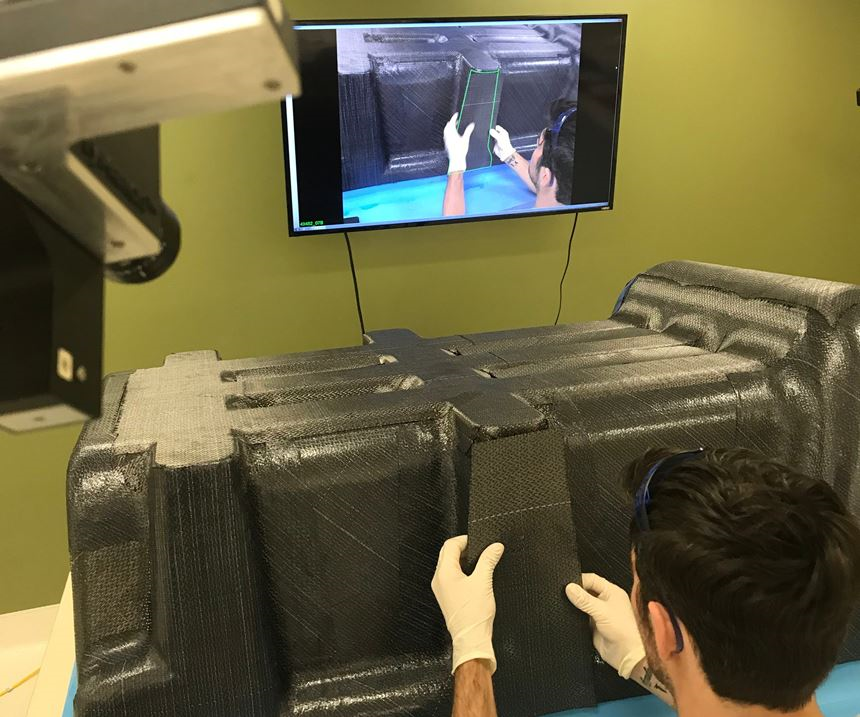

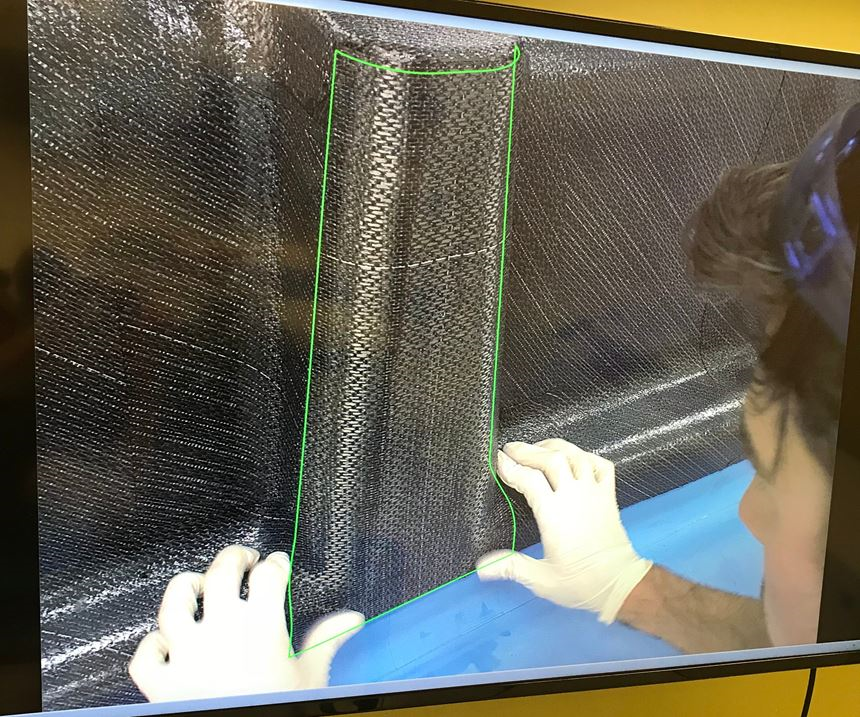

Il sistema PlyMatch di Anagyph mostra la posizione del layup reale sovrapposta a una dima virtuale. Il tecnico guarda il layup e la dima su un monitor mentre posiziona la prossima pelle.

Nell’articolo, tra le varie soluzioni che sono in grado di abilitare Industria 4.0 nella produzione dei compositi laminati troviamo anche PlyMatch, la soluzione AR realizzata da Anaglyph Ltd (Londra, UK), in grado di proiettare lo spazio 3D reale dello stampo nel reame virtuale. Nello specifico, PlyMatch fornisce in tempo reale una visualizzazione dell’area di lavoro reale con una sovrapposizione di immagini digitali generate dal computer per ogni pelle che deve essere laminata.

Le immagini digitali delle pelli possono essere generate direttamente dal CAD. PlyMatch le sovrappone alla vista dello stampo con estrema precisione grazie alla auto-calibrazione, anche se la telecamera viene spostata. Dopo una calibrazione iniziale, che richiede solo pochi minuti, un sensore ottico traccia le posizioni relative tra telecamera e stampo, e il sistema di controllo aggiorna la posizione relativa in tempo reale. Il sistema è in grado di visualizzare pelli create con qualsiasi modellatore CAD, attraverso file in formato IGES o DXF 3D. In alternativa PlyMatch può essere utilizzato sia con il software di progettazione dei compositi Laminate Tools, anch’esso di Anaglyph, che con dati di layup compatibili generati da CATIA Composites Link di Dassault Systèmes che da Fibersim di Siemens PLM Software.

Applied Composite Engineering (ACE, Indianapolis, IN, US) ha usato PlyMatch per guidare la produzione di inlet riscaldati per sistemi anti-ghiaccio per elicotteri. Più recentemente Systima Technologies (Kirkland, WA, US), un produttore di sistemi e componenti per difesa e spazio, ha messo in opera PlyMatch quando ha implementato la produzione interna di compositi nel 2014. Questo quando Eric Wighman è salito a bordo come direttore delle strutture e dei materiali avanzati, un dipartimento che è cresciuto rapidamente da un solo operatore a uno staff di 12 persone.

Avendo lavorato precedentemente con PlyMatch quando era impiegato in ACE, Wighman sapeva già che questa tecnologia si sarebbe sposata in peno con il tipo di lavoro cui ambiva Systima.

“Non siamo un’azienda di produzione del composito conto terzi; siamo una società di progettazione.” Afferma Wighman osservando che, per la maggior parte dei suoi progetti, Systima costruisce solo i primi articoli. Molti di questi sono lunghi e stretti e presentano geometrie complicate. Wightman ha scoperto che un sistema di proiezione laser non avrebbe funzionato in modo efficace o economico con queste geometrie. “Avremmo avuto bisogno di tre o quattro proiettori e la calibrazione sarebbe stata molto più complicata”, afferma. Un tale sistema avrebbe anche avuto un prezzo a sei cifre, per contro l’implementazione di PlyMatch di Systima costava molto intorno ai 50,000 US$.

Inoltre, utilizzando PlyMatch, la produzione di tali componenti si è dimostrata efficiente e semplice, afferma Wightman. Systima progetta i suoi prodotti utilizzando CATIA, quindi esporta un file IGES verso il sistema PlyMatch. Quando lo staff dei compositi è pronto a costruire un componente, un operatore esegue la calibrazione iniziale di PlyMatch ed è pronto per iniziare la posa in meno di 5 minuti. Anche il posizionamento degli strati mentre si guarda il monitor è semplice: Wightman sostiene che un operatore che già sa eseguire il layup può essere addestrato e competente con PlyMatch in un pomeriggio.

PlyMatch mostra la posizione precisa della pelle che deve essere laminata. – Fonte Systima Technologies

Systima ha prodotto componenti in composito utilizzando PlyMatch sin dall’inizio, quindi Wightman non ha dati comparativi; ma stima che le laminazioni potrebbero richiedere almeno il doppio delle attuali tre settimane se fossero eseguiti utilizzando l’approccio classico con dime e plybook. Sottolinea inoltre quanto sia importante che il sistema consenta la realizzazione di laminazioni rapide e accurate per componenti aeronautiche critiche.

Secondo quanto riferisce Wighman, il sistema PlyMatch permette di pilotare la produzione e l’assemblaggio di dettagli, come inserti o fori per bulloni. Inoltre, l’intero processo di costruzione può essere registrato digitalmente in un filmato, fornendo una registrazione di ogni singolo componente è stato costruito, per verificare eventuali deviazioni dalla posizione nominale del ply dall’orientamento della fibra. Per la produzione automatizzata, PlyMatch ha il potenziale per essere adattato per registrare i movimenti della macchina e il posizionamento del materiale rispetto al nominale.

Anaglyph afferma che sta continuando ad aggiornare PlyMatch, adattando le nuove tecnologie hardware e aggiornamenti software non appena disponibili. Emmanuelle de Posson, responsabile marketing di Anaglyph, cita esempi di tecnologie di fotocamere e obiettivi, interfacce PC e periferiche per PC, e aggiunge: “Attualmente stiamo lavorando a una versione totalmente wireless, che è una sfida, dati i requisiti di lunga durata della batteria e nessuna perdita di qualità delle immagini video. ”Anaglyph sta anche lavorando a metodi per ospitare in modo efficace stampi e layup più estesi con precisione e allineamento sufficienti. Inoltre, è in fase di sviluppo una versione di PlyMatch che utilizza occhiali AR.

Puoi leggere l’articolo originale in questa pagina.

Puoi approfondire la conoscenza su PlyMatch attraverso questi link: