Indice dei contenuti

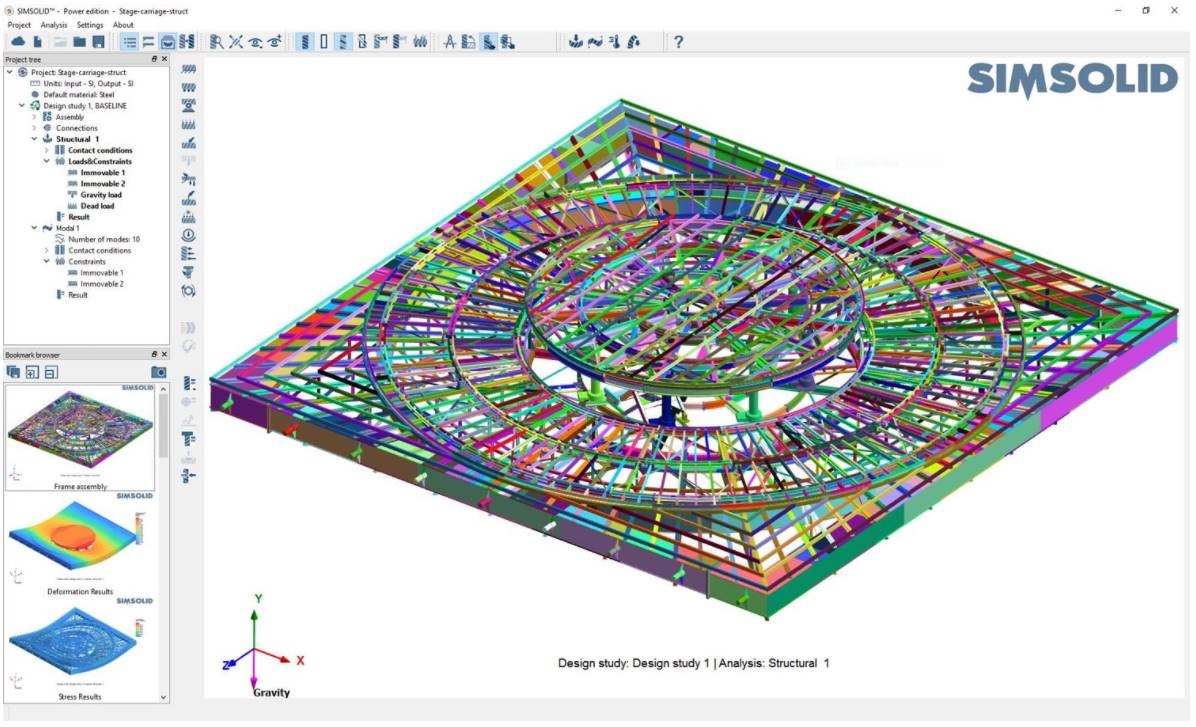

La simulazione numerica è ormai un pilastro imprescindibile della progettazione meccanica moderna. Dalle prime fasi di concept fino alla validazione finale, i software di analisi strutturale permettono di prevedere il comportamento dei componenti, ridurre i test fisici e migliorare le prestazioni.

Tuttavia, chiunque lavori con un modellatore agli elementi finiti sa quanto tempo richieda la creazione della mesh: semplificazione e idealizzazione della geometria, rimozione di dettagli non funzionali per l’analisi, definizione dei contatti tra le parti, verifica della qualità degli elementi. Queste operazioni sono un passaggio cruciale per il successo dell’analisi, ma spesso rappresentano il vero collo di bottiglia dell’intero processo.

Altair SimSolid nasce proprio per superare questo limite, introducendo una tecnologia “meshless” che consente di calcolare direttamente sulla geometria CAD, senza generare una mesh tradizionale.

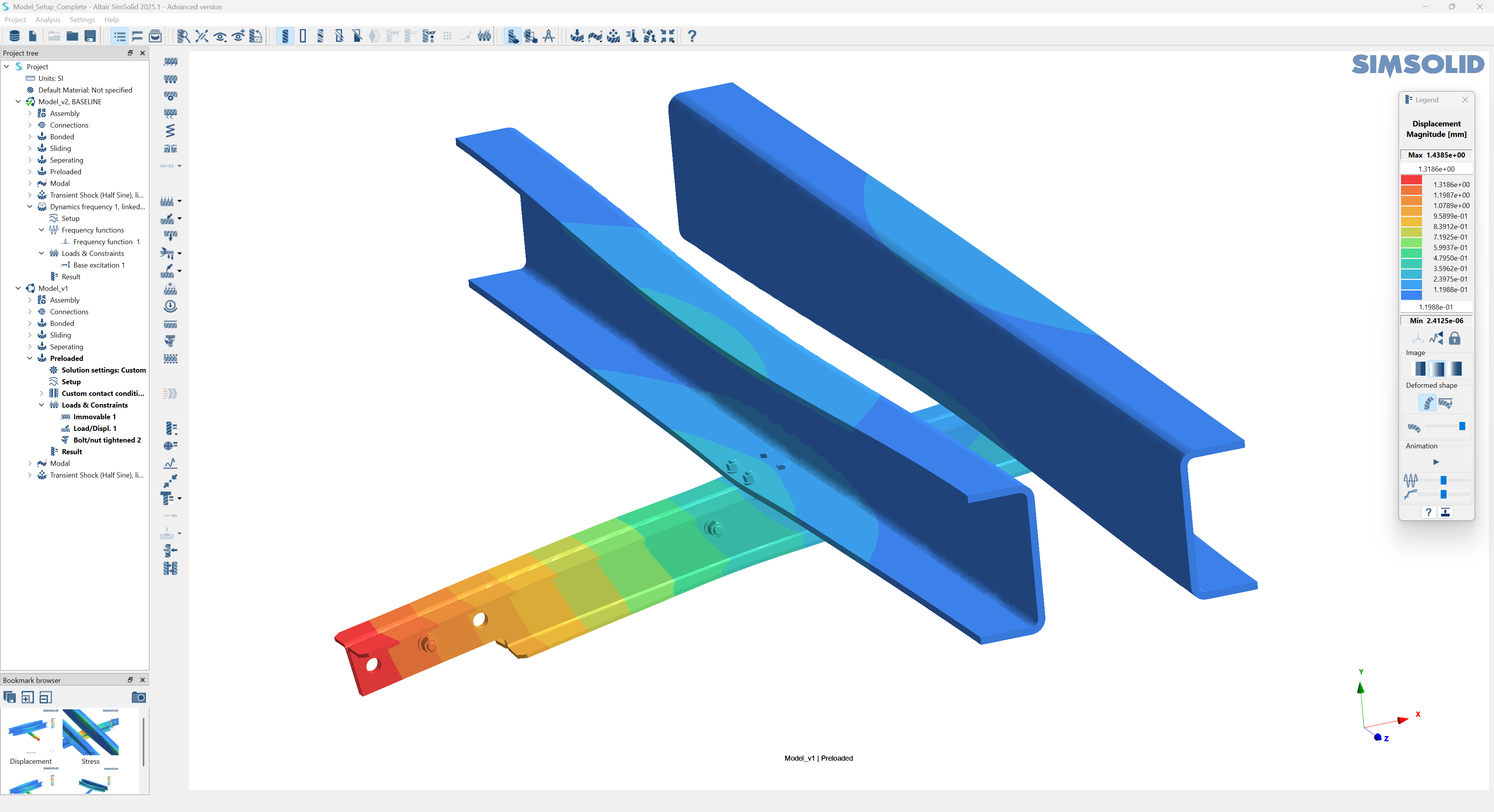

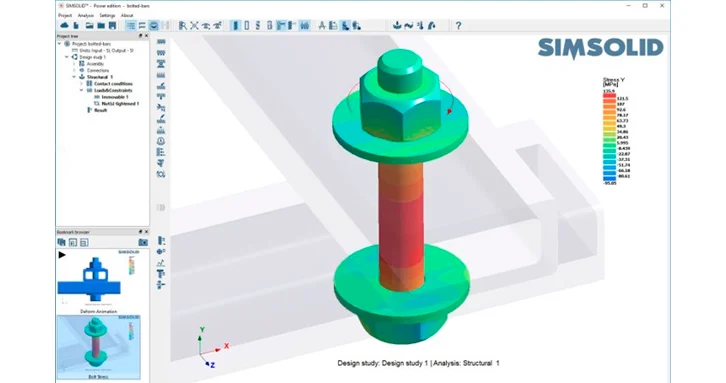

Schematizzazione di un bullone in SimSolid

Dalle origini all’acquisizione da parte di Altair

SimSolid è il frutto della visione di Ken Welch e Vitaly Okhonin, due pionieri della simulazione numerica.

La prima versione del software è stata rilasciata nel 2015, con l’obiettivo di sviluppare un approccio matematico capace di eliminare la dipendenza dalla mesh.

Nel 2018, la tecnologia è stata acquisita da Altair Engineering, che l’ha integrata nella piattaforma Altair Inspire, rendendola disponibile a una platea sempre più ampia di progettisti e analisti.

Oggi, SimSolid rappresenta una delle innovazioni più significative nel panorama CAE, capace di trasformare radicalmente il modo di pensare la simulazione strutturale.

Con SimSolid è possibile schematizzare giunti con bulloni precaricati e gestire il contatto tra le parti

Come funziona la tecnologia meshless

Contrariamente a quanto si possa pensare, “senza mesh” non significa “senza discretizzazione”. SimSolid utilizza una discretizzazione volumetrica adattiva che non richiede la creazione di un reticolo regolare di elementi finiti.

Invece di definire nodi e connettività, il software suddivide la geometria CAD in regioni di supporto volumetriche, superficiali e lineari, su cui vengono costruite funzioni di approssimazione. Queste funzioni descrivono il comportamento elastico della struttura e vengono adattate automaticamente nelle zone dove è richiesta una maggiore precisione.

Il risultato è un approccio che non dipende dalla qualità della mesh e non richiede modifiche alla geometria CAD originale. Anche modelli complessi, con piccoli raggi, filetti, fori o dettagli costruttivi, possono essere analizzati direttamente, senza operazioni di “CAD cleaning”.

Il solver di SimSolid è inoltre iterativo e adattivo: in aree a elevata concentrazione di stress, il software introduce in modo automatico gradi di libertà aggiuntivi, migliorando progressivamente la qualità della soluzione.

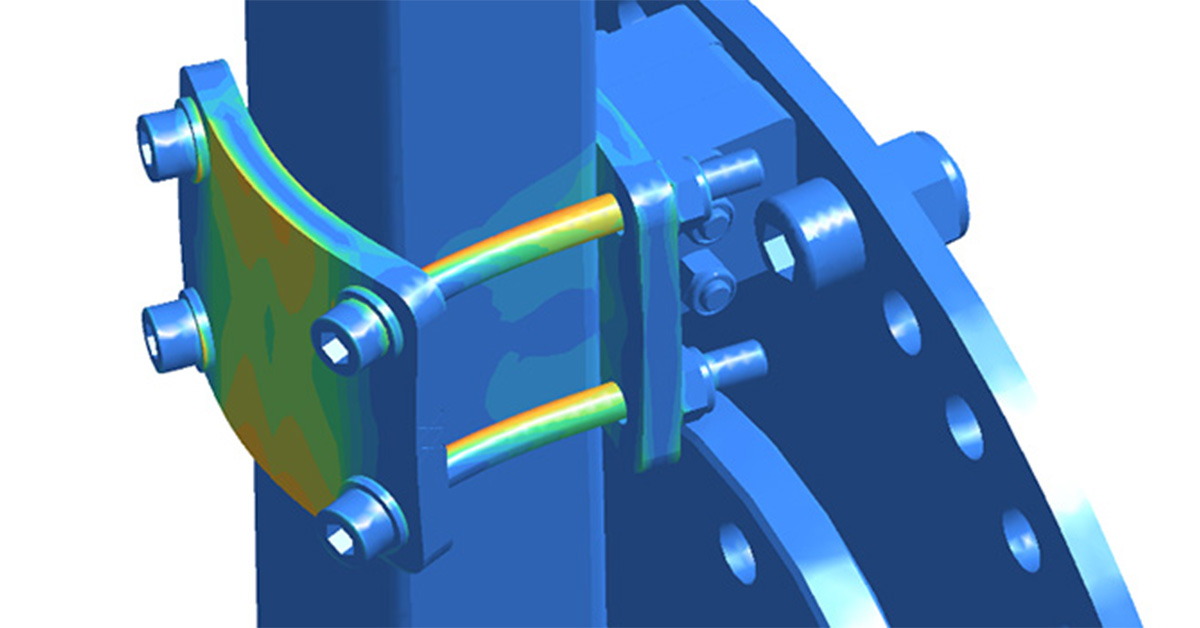

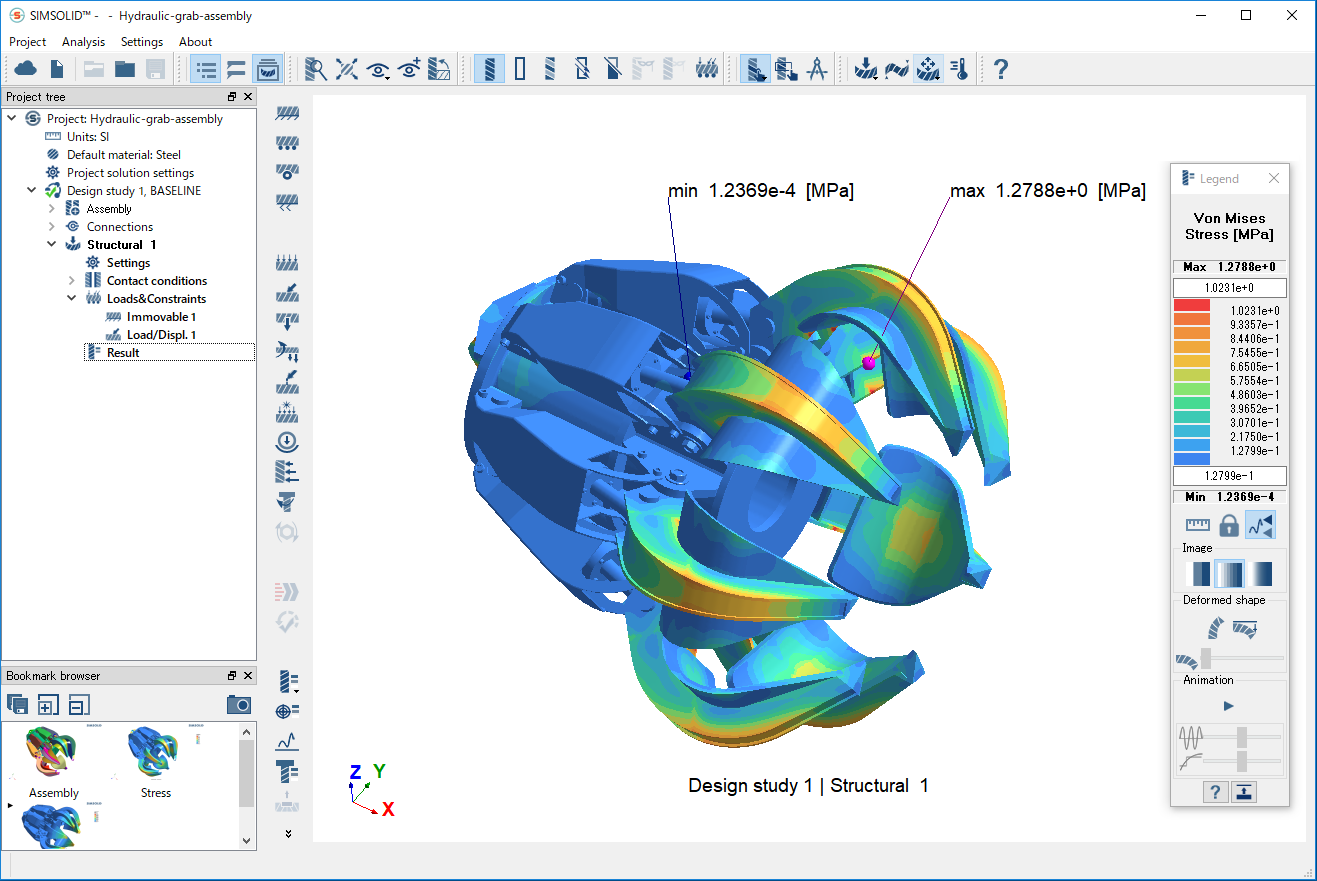

Analisi di un assieme meccanico in SimSolid

I vantaggi concreti rispetto alla FEA tradizionale

Il primo vantaggio evidente è la rapidità di costruzione del modello. Analisi che con un codice FEA classico richiederebbero ore di modellazione possono essere completate in minuti o secondi.

Ma non è solo una questione di tempo risparmiato nella fase di modellazione FEM. La tecnologia meshless di SimSolid offre anche ulteriori benefici:

- Analisi diretta su CAD: nessuna semplificazione, nessuna idealizzazione, nessun defeaturing.

- Assemblaggi complessi: centinaia di parti, saldature e bullonature gestite automaticamente.

- Connessioni intelligenti: riconoscimento automatico di contatti e giunzioni.

- Accuratezza validata: studi NAFEMS e test indipendenti mostrano scarti di pochi punti percentuali rispetto a solutori FEA tradizionali.

- Iterazioni rapide: possibilità di esplorare più alternative progettuali nello stesso tempo di una singola analisi convenzionale.

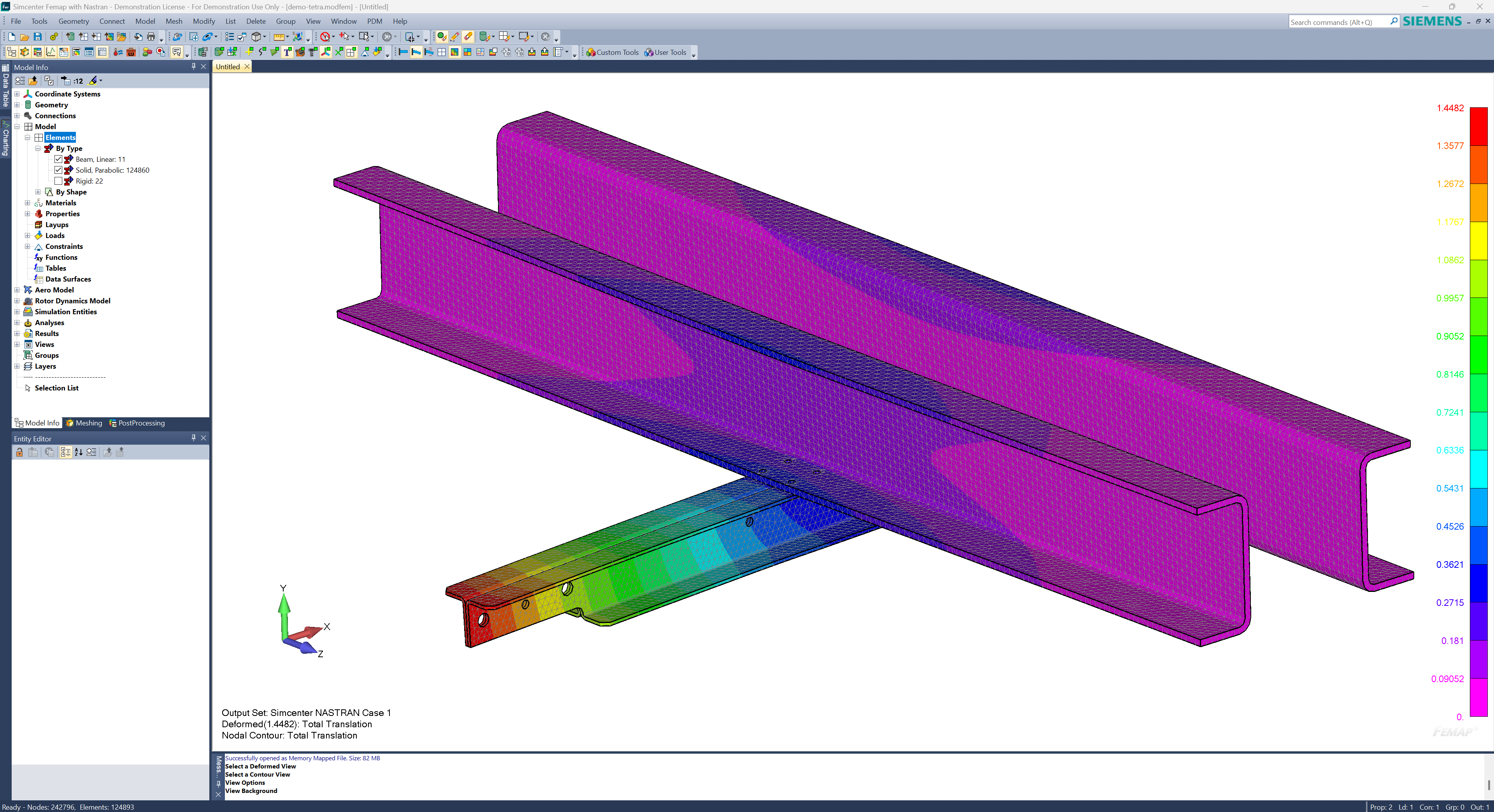

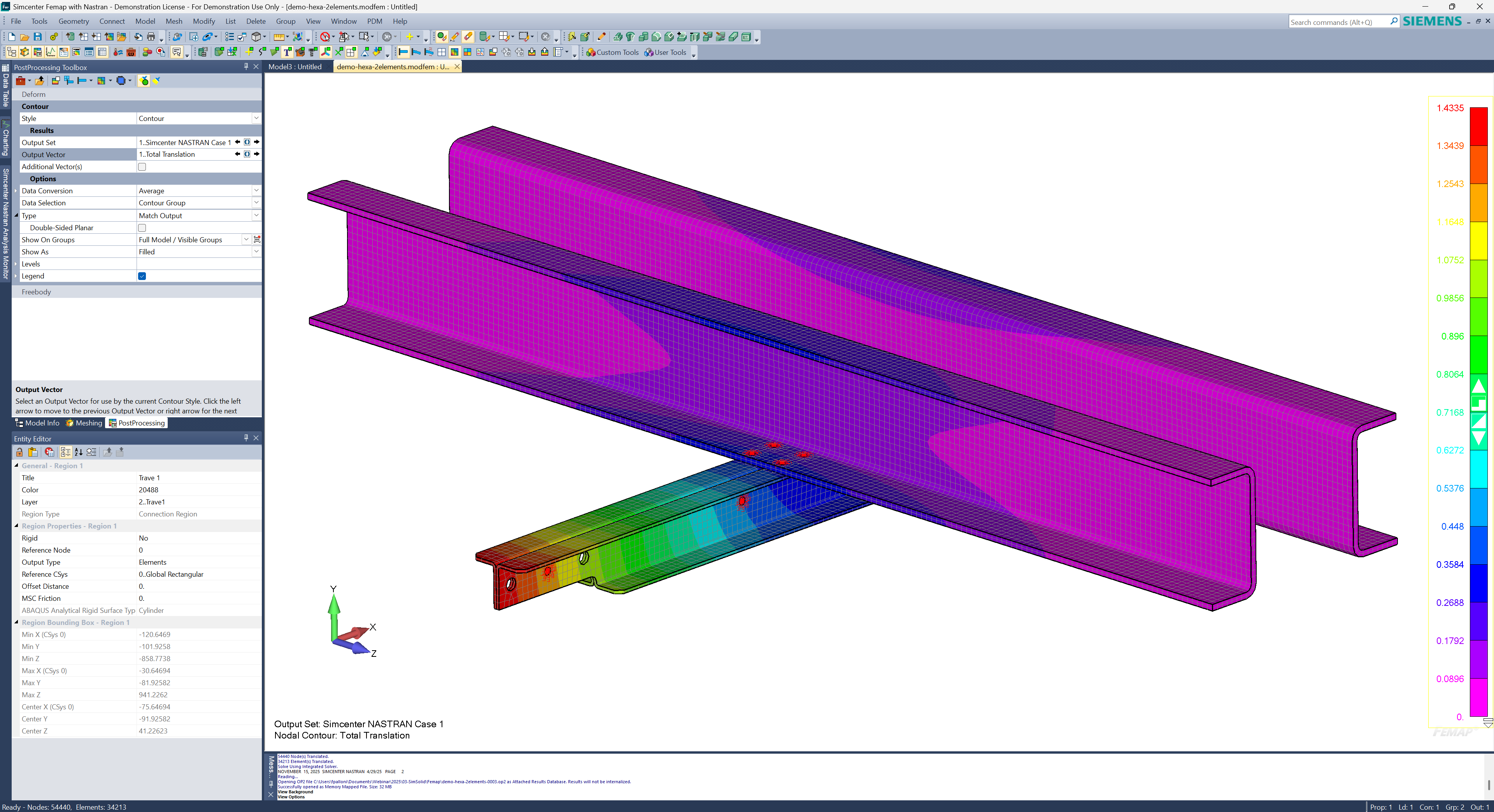

A titolo di esempio di seguito è illustrato il modello di un piccolo assieme costituito da delle travi realizzate con lamiere piegate, collegate tra di loro mediante bulloni. Il modello è stato analizzato sia con il modellatore FEM Simcenter Femap con il solutore Simcenter Nastran, che con Altair SimSolid.

Dato che la geometria si presta a vari approcci di modellazione, l’analisi FEM “tradizionale” è stata realizzata con 3 differenti mesh:

Dato che la geometria si presta a vari approcci di modellazione, l’analisi FEM “tradizionale” è stata realizzata con 3 differenti mesh:

- Elementi Tetra10, mesh creata in automatico imponendo 2 elementi attraverso lo spessore delle lamiere. Il modello è stato realizzato con 124k nodi e 243k elementi.

- Elementi Hexa8, partizionando i corpi in geometrie semplici e utilizzando l’Hexa-Mesher di Femap. Anche in questo caso sono stati modellati 2 elementi attraverso lo spessore. Il modello è stato realizzato con 34k nodi e 54k elementi.

- Elementi Quad4, estraendo il piano medio delle lamiere mediante il comando Midsurface di Femap. Il modello è stato realizzato con 16k nodi e 17k elementi

In tutti e tre i casi precedenti le viti precaricate sono state schematizzate come elementi Beam collegate al resto del modello con elementi RBE2. La preparazione della geometria per collegare le viti e la loro modellazione ha rappresentato in tutti e tre i casi una delle fasi che ha richiesto più tempo.

Applicando ai vari modelli le medesime condizioni al contorno (vincolo, carico, precarico delle viti), si ottengono i seguenti risultati, in termini di deformazione massima della struttura.

| Indicatore | Unità | SimSolid | Femap Tetra10 | Variazione | Femap Hexa | Variazione | Femap Shell | Variazione |

| Tempo di passaggio dal CAD al Modello (approx.) | min | 4.0 | 20 | 400.0% | 35 | 775% | 25 | 525.0% |

| Tempo di analisi | min | 0.2 | 19 | 11183.2% | 3 | 1770% | 1 | 570.0% |

| Tempo complessivo | min | 4.2 | 39 | 831.3% | 38 | 815% | 26 | 526.8% |

| Deformazione massima | mm | 1.438 | 1.448 | 0.7% | 1.434 | 0.0 | 1.388 | -3.5% |

Come si può vedere, i risultati di SimSolid sono in linea con quelli dei due modelli realizzati con elementi solidi, mentre il modello realizzato con elementi shell appare leggermente più rigido. Questo può spiegarsi col fatto che l’elemento Shell di Nastran non è in grado intrinsecamente di considerare stati di deformazione e tensione che variano attraverso lo spessore. Nella zona delle viti il precarico introduce uno stato di sollecitazione che tende a “schiacciare” localmente la lamiera e questo effetto non può essere catturato dalle Shell, portando quindi a un risultato leggermente approssimato.

Si può quindi affermare che il metodo meshless induca un workflow di analisi decisamente più veloce, ma queste semplificazioni non incidono sull’accuratezza dei risultati.

A questo proposito in rete si trovano numerosi confronti tra i risultati prodotti dal solutore meshless di SimSolid con solutori tradizionali. Tra questi possiamo citare sia documenti più accademici, come i modelli di validazione messi a punto da NAFEMS , che benchmark più commerciali come quello del confronto tra SimSolid e SolidWorks Simulation .

Applicazioni ideali e limiti di SimSolid

SimSolid trova applicazione in diversi ambiti:

- Automotive e macchine industriali, dove la rapidità è cruciale nella validazione di strutture complesse con giunzioni saldate o bullonate.

- Design di prodotto, per testare concept e ottimizzare la forma in tempi ridotti.

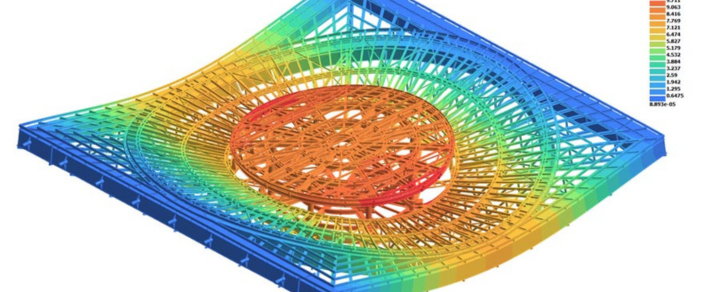

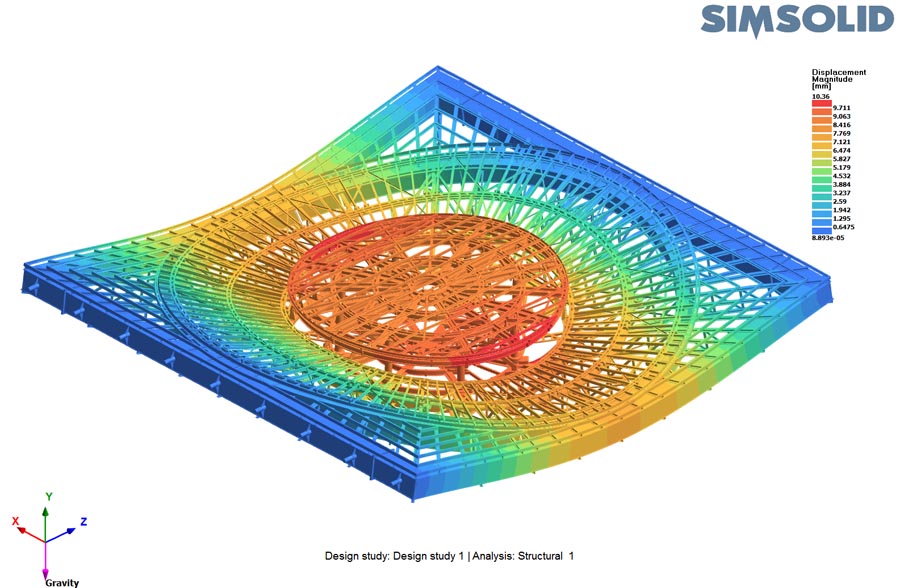

- Architettura e costruzioni, per analizzare tralicci, facciate o strutture metalliche articolate.

- Analisi di fatica e vibrazioni, grazie ai moduli integrati per valutazioni SN/EN anche su giunzioni saldate.

Nonostante la sua versatilità, SimSolid non è ancora in grado di sostituire completamente l’analisi FEM tradizionale. Esistono applicazioni in cui la sua tecnologia, benché robusta e affidabile nell’ambito della stress-analysis lineare, mostra dei limiti.

Ad esempio, quando si è in presenza di non linearità complesse, plasticità o analisi dinamiche transitorie, i metodi classici restano ancora indispensabili. Tuttavia, la combinazione dei due approcci consente già oggi un flusso di simulazione più efficiente e iterativo, spostando la validazione numerica sempre più “a monte” del processo di progettazione.

Modellazione di una struttura civile con SimSolid

Integrazione nei flussi CAE aziendali

SimSolid si integra facilmente con i sistemi CAD più diffusi (SolidWorks, Inventor, Creo, NX, CATIA) e può essere utilizzato sia come applicazione standalone sia come parte della piattaforma Altair Inspire.

Molte aziende lo adottano come strumento di pre-analisi, filtrando rapidamente le soluzioni meno promettenti per poi concentrarsi solo su quelle migliori nella fase finale di validazione mediante l’approccio FEM tradizionale.

Questo approccio “ibrido” riduce significativamente i tempi di sviluppo, favorisce la collaborazione tra progettisti e analisti e consente di ottenere un miglior equilibrio tra velocità e accuratezza.

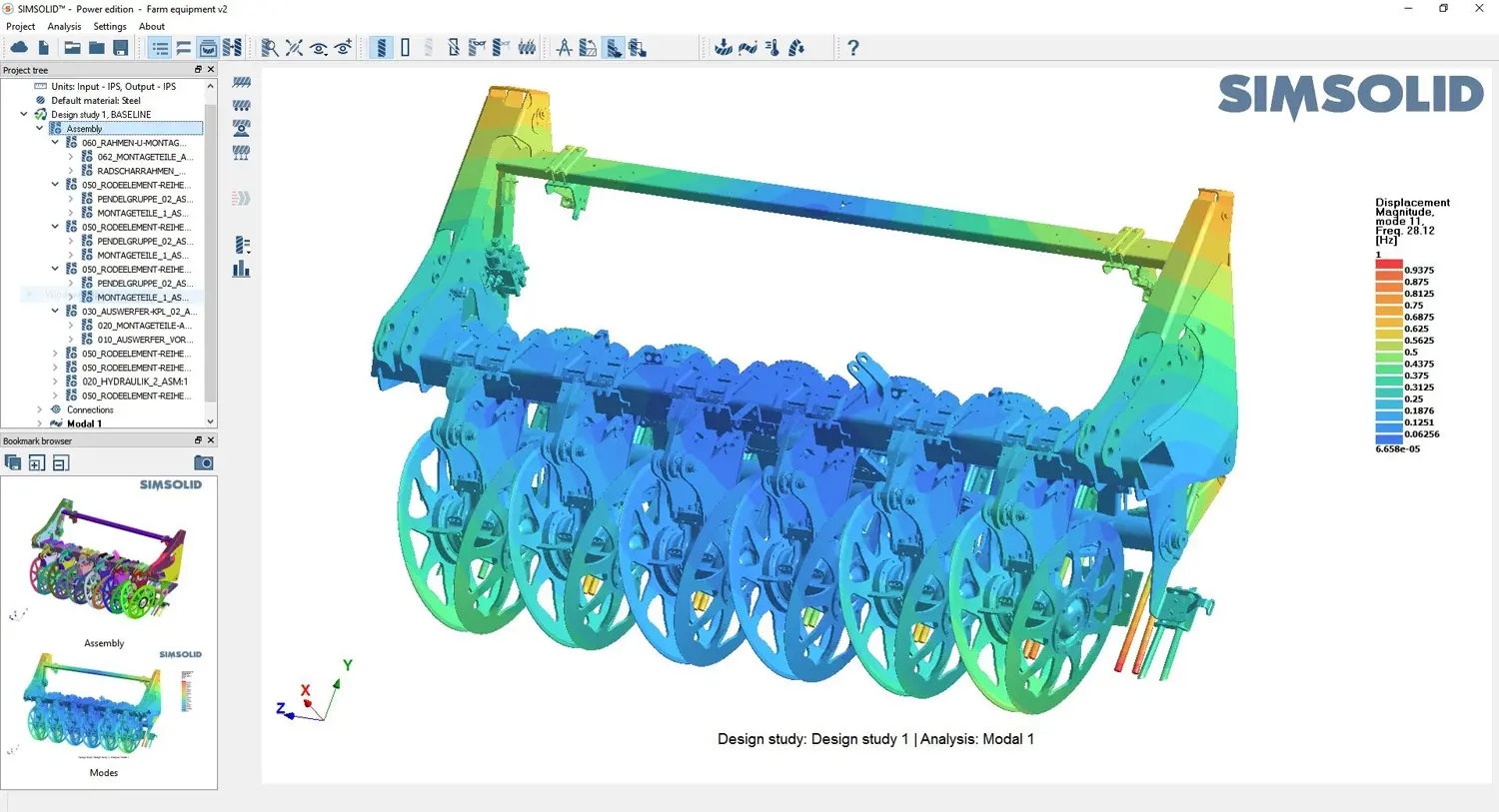

Analisi strutturale di una macchina agricola con SimSolid

Guarda il webinar dedicato a SimSolid

Nel processo di sviluppo, la simulazione è spesso rallentata da passaggi complicati come la creazione e la gestione della mesh.

Questi colli di bottiglia possono tradursi in tempi più lunghi, costi più alti e meno spazio per l’innovazione.

Durante il webinar scopriremo come SIMSOLID, il software di simulazione meshless di Altair, permette di eliminare queste barriere, accelerando drasticamente l’analisi strutturale e rendendo la simulazione accessibile già nelle fasi iniziali del progetto.

Vedremo casi d’uso concreti e un confronto diretto con i metodi tradizionali

Guarda il webinar https://webinar.smartcae.com/dalla-complessita-alla-semplicita-il-salto-meshless-simsolid/