Indice dei contenuti

Ogni volta che affrontiamo l’apprendimento di una nuova competenza c’è il rischio di imbattersi in “verità” apparentemente solide che precludono il successo del processo. Nella maggior parte dei casi non si tratta di fatti accertati ma di falsi miti che limitano la nostra capacità di acquisire nuovi skill.

Secondo la mia esperienza l’analisi FEM è circondata da 3 di questi falsi miti:

- Delegare Vs imparare

- Tempo

- FEM integrato

Delegare Vs imparare

Il primo falso mito riguarda le consulenze: è meglio delegare a un consulente esterno l’esecuzione delle analisi FEM piuttosto che sviluppare internamente le competenze per farle.

Una delle dicotomie delle aziende manifatturiere è il famigerato “make or buy”, ovvero decidere se acquisire internamente un determinato know-how, oppure delegare sistematicamente all’esterno specifiche attività. Le simulazioni CAE in generale e le analisi FEM in particolare rientrano in questo tipo di servizio che può essere acquistato da fornitori esterni. Lo dico per esperienza diretta in quanto buona parte del fatturato della nostra azienda deriva proprio da analisi FEM svolta “conto terzi”!

Un aspetto che ogni azienda non dovrebbe sottovalutare è la propria competenza sul prodotto e sul processo per realizzarlo. Questo è il fattore chiave che contraddistingue l’azienda e la posiziona sul mercato. Maggiore è il know-how sul prodotto e sul processo, migliori sono le chance di successo in un mercato sempre più competitivo.

“Dai un pesce a un uomo e lo nutrirai per un giorno. Insegnagli a pescare e lo nutrirai per tutta la vita.”

Proverbio cinese

L’analisi FEM pertanto è uno strumento che, se messo nelle mani del progettista, può aiutare ad accrescere il know-how e realizzare prodotti migliori, e più economici. È vero che è sempre possibile delegare a consulenti esterni l’esecuzione delle analisi FEM, ma questo talvolta può essere un processo inefficiente (oltre che costoso). Chi meglio del progettista conosce il funzionamento del prodotto? Chi meglio dell’azienda che lo produce ne conosce i vincoli tecnologici?

Questo non vuol dire che la consulenza sia una cosa sbagliata a prescindere, tutt’altro! Quello che sto dicendo è che ritengo importante per ogni azienda essere in grado di comprendere al massimo livello il comportamento del proprio prodotto, per intervenire tempestivamente sul progetto in base ai feedback che si ottengono dalle simulazioni. In un mondo ideale, progettista e analista FEM lavorano fianco a fianco (in alcuni casi potrebbero essere addirittura la stessa persona).

Secondo la mia esperienza l’utilizzo sinergico di un software FEM in azienda (per il lavoro di routine, su modelli standard e analisi codificate) abbinato alla consulenza di un esperto (per la risoluzione di problemi più avanzati che richiedono maggiori competenze specifiche in ambito simulazione) risulta essere l’investimento migliore.

Tempo

Il secondo mito da sfatare riguarda il tempo: realizzare i modelli FEM richiede troppo tempo, faccio prima a provare sul prototipo.

Anche in questo caso, ci sono contesti in cui la realizzazione di un prototipo richiede tempi e costi modesti, per cui un approccio “trial & error” risulta economicamente la strada migliore… almeno in apparenza. In realtà quello che succede nella maggior parte dei casi è di riuscire a risolvere un problema in qualche iterazione, ma senza aver capito il “perché” tale problema si sia manifestato, tantomeno “come” la soluzione risulti efficace. Pertanto, quando si manifesterà un nuovo problema, ricomincerà una nuova giostra di tentativi.

Con l’analisi ad elementi finiti, il progettista è in grado di a capire sia il “perché” del problema che il “come” della soluzione. Ancora una volta, l’analisi FEM gioca un ruolo fondamentale nel consolidamento del know-how aziendale.

Come per la maggior parte delle attività, la modellazione FEM è un processo iterativo: più modelli produci, migliori sono i risultati che ottieni e in minor tempo. Una volta definito il tipo di problema che desideri affrontare e il tipo di risultato che è necessario per la sua comprensione, è possibile velocizzare il processo.

“I due guerrieri più potenti sono la pazienza e il tempo”

Lev Nikolayevich Tolstoy

Da una parte l’utilizzatore del software FEM può definire delle procedure codificate che permettano di rendere standardizzabile e ripetibile l’analisi. Questo è importante soprattutto per eseguire confronti tra prodotti analoghi e simulazioni eseguite in tempi diversi da utenti diversi.

Dall’altra parte ci sono porzioni del flusso di modellazione che possono essere automatizzate, liberando l’operatore dall’esecuzione di comandi ripetitivi e riducendo quindi il tempo di modellazione e di interpretazione dei risultati.

Personalmente cerco sempre di adattare la strategia di modellazione al progetto su cui sto lavorando, provando a bilanciare la mesh automatica (sicuramente più rapida ma che porta a modelli più grandi) con la modellazione manuale (che richiede più tempo ma produce modelli più leggeri e di migliore qualità).

Pertanto si può dire che il tempo di realizzazione del modello è sempre sotto il diretto controllo dell’analista. Giusto per dare delle indicazioni, la generazione del modello di un piccolo assieme potrebbe richiedere da pochi minuti (usando gli automatismi) a qualche ora (usando i comandi manuali).

Il bello dell’analisi FEM è che mette a disposizione dell’utilizzatore una varietà di elementi (piastra, solido, trave, molla, …) che gli permettono un’ampia libertà di manovra per schematizzare nella maniera più appropriata qualsiasi sistema meccanico.

FEM integrato

Il terzo falso mito è legato al tipo di strumento: il FEM integrato nel CAD è l’opzione migliore.

Superficialmente, si è portati a ritenere che l’ambiente di analisi integrato nel CAD sia la scelta migliore. Quello che promettono è la semplicità di apprendimento, la rapidità nel passaggio dei dati da CAD a FEM e l’associatività tra geometria e modello.

Nella mia esperienza (ma anche quella di buona parte dei miei clienti) posso serenamente dirti che il software FEM integrato nel CAD non è affatto così semplice, rapido e associativo come vorrebbero farti pensare!

I software integrati soffrono di due grosse limitazioni che precludono l’esecuzione di analisi FEM professionali: la semplificazione della geometria e l’idealizzazione del modello.

Per semplificazione (nota anche come “defeaturing”) si intende la rimozione di tutti i dettagli della geometria che non sono funzionali per l’analisi. Tipicamente si tratta di piccoli smussi, raccordi, fori. Quante volte ti è capitato di sopprimere una funzione nell’albero del modello e veder corrompersi la definizione di un’altra parte della geometria? La soluzione che molti utilizzatori adottano è quella di esportare il modello CAD in un formato neutro, per poi reimportarlo senza la storia, e da lì effettuare il defeaturing… in altre parole sono costretti a rinunciare all’associatività per eseguire le analisi!

“La strada raggiunge ogni luogo, la scorciatoia uno solo.”

James Richardson

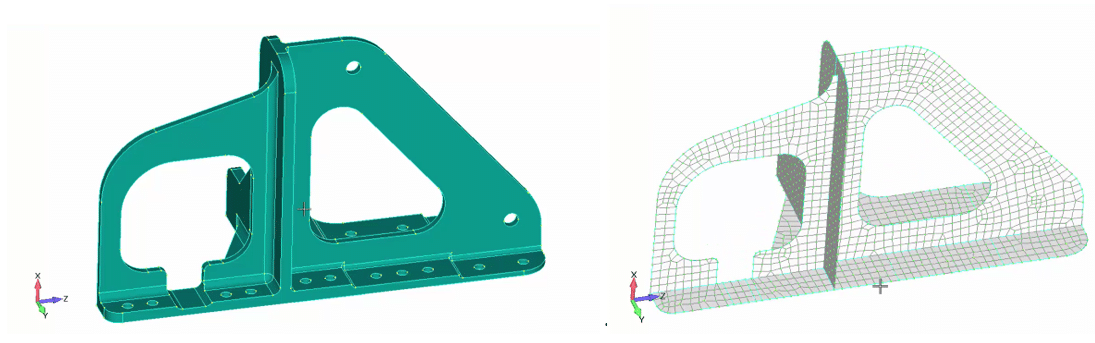

Per spiegare l’idealizzazione del modello, utilizziamo un esempio pratico molto diffuso: i particolari realizzati mediante lamiere piegate e saldate. Per rappresentare correttamente questi componenti esistono degli elementi finiti specializzati che prendono il nome di “shell”, in grado simulare il comportamento delle piastre con pochi elementi. Un buon strumento di modellazione FEM permette l’estrazione del piano medio dei solidi in piccolo spessore, per aiutare la modellazione con elementi shell. La maggior parte dei software FEM integrati invece offrono soltanto la possibilità di riempire i volumi con elementi solidi, generando pertanto modelli molto pesanti da far girare e dai risultati discutibili.

Modellazione a Shell di un corpo di piccolo spessore

Nell’immagine è rappresentata una staffa metallica alleggerita. La migliore rappresentazione agli elementi finiti è attraverso elementi di tipo shell che, in questo contesto, forniscono un livello di accuratezza superiore rispetto ai solidi.

Pertanto, il mio consiglio è quello di utilizzare un applicativo esterno al CAD, che sia in grado di leggere la geometria creata con il tuo CAD, ma che offra anche tutti gli strumenti necessari per creare un modello FEM di qualità utilizzando il livello di semplificazione e di idealizzazione necessario per l’analisi del tuo prodotto.

Questo articolo è un breve estratto del mio eBook “I 3 Step dell’analisi FEM“, un libro di 52 pagine nel quale troverai consigli e spunti interessanti che miglioreranno le tue analisi ad elementi finiti.

Puoi scaricare l’eBook dal seguente link:

https://www.smartcae.com/ebook-i-3-step-dell-analisi-fem-full/

Altro sull’Analisi FEM

Articoli

- Le leggi di materiale non lineare nelle analisi ad elementi finiti

- Come modellare il contatto nelle analisi ad elementi finiti

Webinar