Indice dei contenuti

Grazie a Simcenter FloEFD e al supporto metodologico di SmartCAE, SIFIM è in grado di simulare le prove di qualifica per determinare le perdite di pressione e le capacità di captazione dei filtri da cucina

La storia in breve

Sfide operative

- Migliorare la comprensione del funzionamento del prodotto per sviluppare soluzioni innovative

- Ridurre il numero di iterazioni sperimentali richieste per la certificazione del prodotto

- Accorciare il time-to-market, tenendo sotto controllo i costi di prototipazione

Chiave per il successo

- Affidarsi a SmartCAE per mettere a punto il metodo di studio basato sulle analisi CFD che permette di simulare i test di certificazione del prodotto.

Risultati ottenuti

- Riuscire a prevedere le prestazioni del prodotto in fase di progettazione attraverso test virtuali

- Riduzione dei tempi legati al testing 40%

- Riduzione dei costi di prototipazione del 30%

Quando si parla di efficienza energetica, sono molti gli ambiti in cui i prodotti devono essere certificati per minimizzare lo spreco di energia.

Anche nel campo delle cucine industriali c’è molta attenzione al corretto dimensionamento degli impianti di aspirazione delle cappe. I filtri da cucina devono possedere le corrette capacità captanti nei confronti delle gocce d’olio trascinate dai vapori della cottura, ma allo stesso tempo garantire perdite di carico minime al flusso di aria che le attraversa. La simulazione fluidodinamica CFD permette di valutare entrambi questi fenomeni mediante prove virtuali del filtro in grado di replicare le condizioni dei test di certificazione sperimentale.

Abbiamo incontrato Luca Pelagagge (Direttore Tecnico) e Alessandro Giacani (Progettista) di SIFIM che ci hanno raccontato la loro esperienza con l’utilizzo del software di analisi fluidodinamica computazionale Simcenter FloEFD

SIFIM, leader nella produzione dei filtri per cucine industriali

SIFIM nasce nel 1995 a Monsano, nelle Marche, fondata da un team di professionisti e amici, Tino Sopranzetti, Oreste Bastari, Doriano Gagliardini, Luca Pelagagge, Claudia Sanchioni.

L’azienda progetta e produce filtri e componenti ad alta qualità per l’industria dell’elettrodomestico, delle cucine sia domestiche che industriali, dell’illuminazione e del condizionamento. Si tratta di una realtà in crescita che nel 2019 ha aperto la prima sede extraeuropea, in Florida.

“Le sfide che affronta SIFIM, al netto della specificità del nostro prodotto, sono analoghe a quelle affrontate dalla maggior parte delle aziende manifatturiere.” dice Pelagagge “Per la certificazione del prodotto dobbiamo caratterizzare il filtro secondo normative. Con il metodo sperimentale tradizionale questo richiede la produzione del campione e l’utilizzo del banco prova, con costi e tempi di risposta elevati per ogni tentativo non riuscito. Il nostro obiettivo, quando abbiamo pensato a dotarci di una soluzione CFD, era quello di riuscire a prevedere il comportamento del filtro senza ricorrere al prototipo e al test sperimentale. Questo anche per rendere il progettista in grado di sperimentare rapidamente le proprie idee senza dover convivere con le problematiche della produzione e del test. Abbiamo provato quindi la soluzione in Simcenter FloEFD, un software di analisi fluidodinamica CFD che abilita la simulazione integrata nel CAD. Questa scelta si è rivelata di grande aiuto per liberare il progettista che si ritrova modello geometrico e modello analitico all’interno del medesimo ambiente.”

Riduzione dei costi di prototipazione

“Prima di usare Simcenter FloEFD, realizzavamo i disegni con il CAD 3D e da questi realizzavamo i prototipi. Il numero di prototipi variava a seconda del progetto, ma si parla di almeno 6-7 prototipi. Poi in laboratorio si effettuavano le verifiche sulle per dite di carico e sull’efficienza e si sceglieva il disegno migliore. Adesso, grazie alla simulazione CFD, siamo passati da 6-7 a soltanto 2 campioni, riducendo i tempi prototipazione e testing di circa il 70%.”

Maggiore conoscenza del prodotto

I benefici dell’analisi fluidodinamica non si limitano soltanto alla riduzione del numero di prototipi, ma aiutano anche a migliorare la comprensione del funzionamento del prodotto.

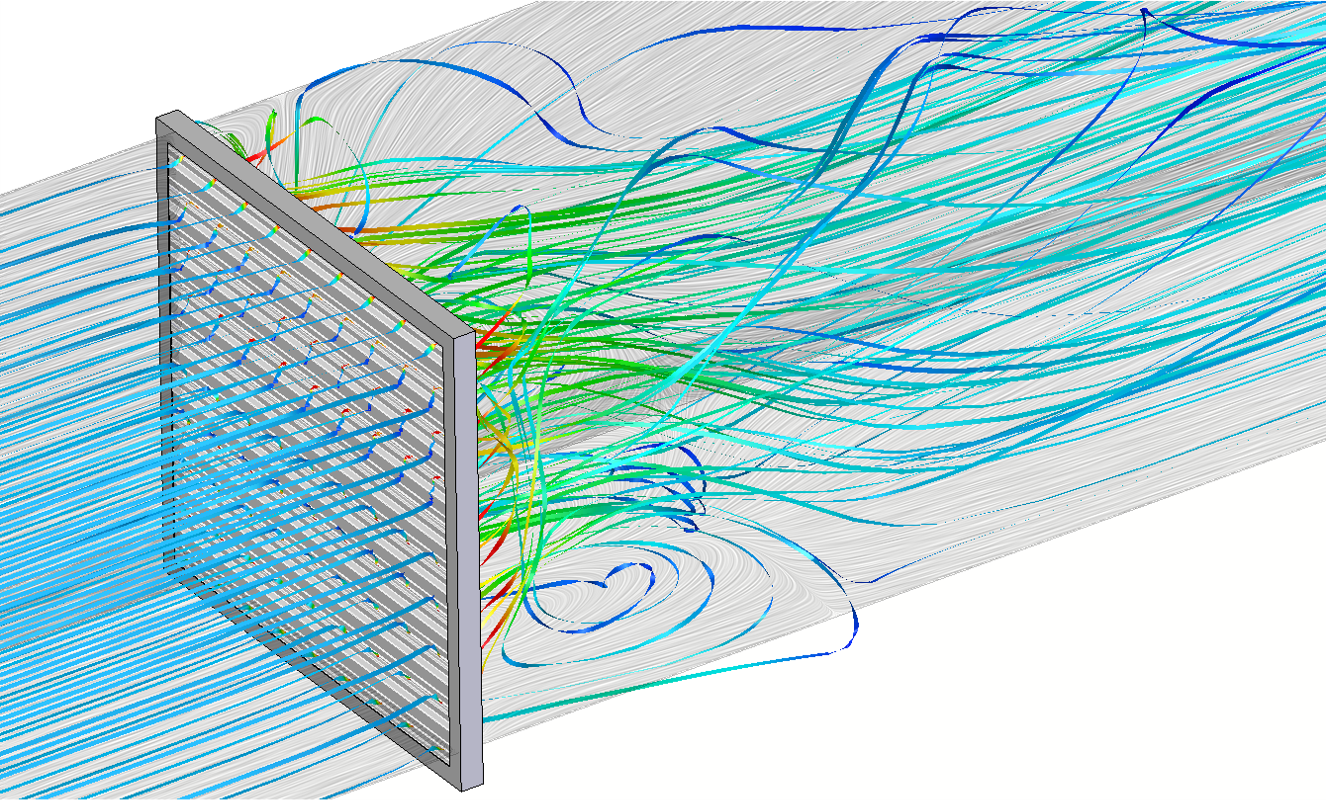

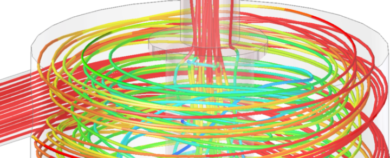

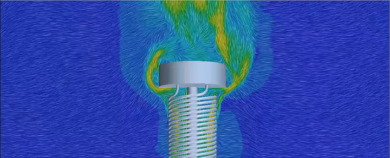

“I test di laboratorio forniscono soltanto il dato macro, come la perdita di pressione tra monte e valle al variare della portata. Invece dall’analisi fluidodinamica ricaviamo le mappe di velocità, il percorso del flusso, quindi rispetto all’approccio sperimentale otteniamo molte informazioni in più su ciò che avviene all’interno del filtro.” aggiunge Giacani “La possibilità di visualizzare graficamente i flussi e quindi anche le varie turbolenze, ci permette di avere idee su come migliorare il prodotto.”

“Se volessimo ottenere questi dati per via sperimentale dovremmo utilizzare dei traccianti come i fumi, e avere una cabina di prova trasparente, oppure dovremmo allestire una pseudo galleria del vento, cioè utilizzare apparecchiature di cui non disponiamo e che hanno costi molto elevati.” conclude Giacani “Viceversa, con le analisi CFD oggi siamo in grado di avere dati più completi rispetto a prima, come ad esempio, vedere nello specifico cosa succede tra un listello e l’altro in mezzo al filtro. Le analisi CFD ci permettono di ottenere un prodotto filtrante che consuma meno energia. Quindi per i nostri clienti vuol dire impianti con gruppi moto-ventilatore più piccoli e con un’efficienza più alta.”

Semplificare il processo di certificazione

Oltre all’ottimizzazione del prodotto, la simulazione fluidodinamica contribuisce anche alla riduzione dei tempi complessivi di sviluppo.

“Un tempo, come abbiamo già detto, si realizzavano 6-7 prototipi. Di questi se ne selezionava uno che per essere testato internamente in maniera approfondita. Successivamente il prototipo prescelto deve essere testato anche dall’ente certificatore. Nel malaugurato caso in cui il filtro non passi il test dell’ente è necessario apportare delle modifiche e rifare da capo tutti i test.” racconta Giacani “I test di cui parliamo richiedono 2-3 settimane, quindi ripetere il test presso l’ente certificatore oltre che un costo aggiuntivo comporta anche un considerevole allungamento dei tempi di delibera del prodotto.”

“Lo stesso discorso riguarda anche i prototipi interni. Per realizzare un prototipo ci vogliono 4-5 giorni, più una decina di giorni per il test.” ci confida Giacani “Se poi i test del nostro laboratorio non sono soddisfacenti, dobbiamo realizzare un altro prototipo e ricominciare. Occorre anche considerare che il reparto prototipi si occupa sia di prototipi che di piccole produzioni, quindi non sempre i macchinari sono a disposizione del progettista per le sue prove. Con la simulazione invece impieghiamo 4 ore per capire come funziona un progetto. Stiamo parlando di 4 ore rispetto alle 3 settimane che impiegavamo prima, il che vuol dire un drastico abbattimento dei tempi. Il fatto poi di poter lanciare le analisi overnight fa ulteriore efficienza. Spesso facciamo girare i calcoli la notte, in questo modo la mattina quando arriviamo in azienda è già tutto pronto per essere visionato.”

Analisi CFD alla portata del progettista

Giacani ci racconta le sue impressioni come utilizzatore di Simcenter FloEFD.

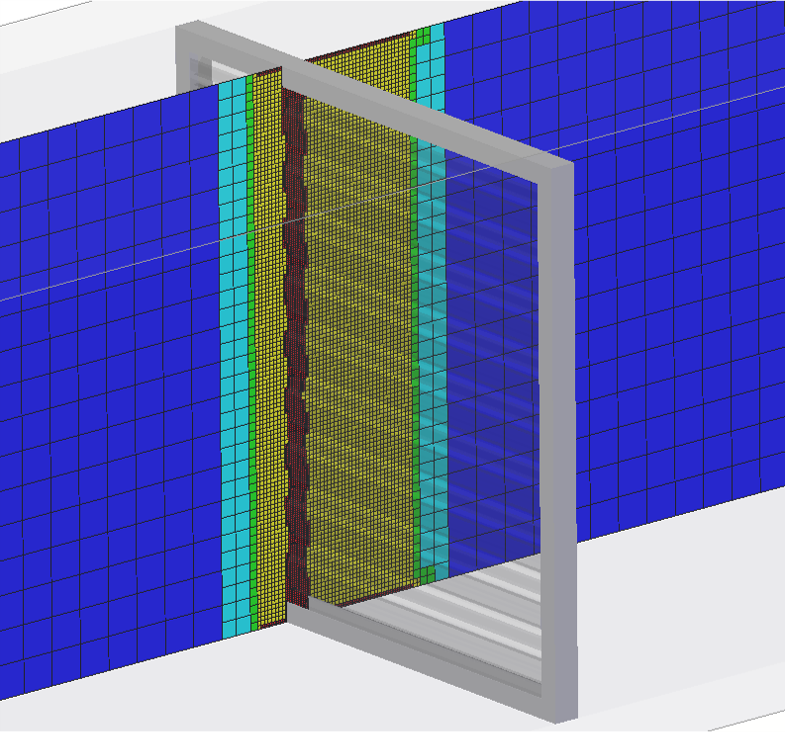

“Personalmente ho trovato Simcenter FloEFD molto intuitivo e facile da usare. Apprezzo molto i controlli per la creazione della mesh, perché ci permettono di ottenere risultati più effettivi e realistici. Trovo molto comoda anche la possibilità di esportare i risultati con il visualizzatore: questo ha velocizzato molto il nostro lavoro e facilitato notevolmente la condivisione dei dati con chi non ha accesso al modello CAD, come l’ufficio commerciale o i clienti.”

Particolarmente utile si è rivelata la velocità di esecuzione dei test virtuali, soprattutto per lavorazioni difficilmente realizzabili nella realtà, come pieghe, fori o tranci particolari.

“Per realizzarli fisicamente l’operatore impiegherebbe mezza giornata solamente per poter attrezzare la macchina. Con Simcenter FloEFD è tutto molto più semplice e diretto. Basta aggiornare la forma nel CAD e rilanciare l’analisi per capire immediatamente se ha senso o no proseguire per quella determinata strada. In particolare abbiamo stimato che da quando abbiamo adottato Simcenter FloEFD i tempi complessivi di sviluppo di un nuovo filtro, dall’idea iniziale alla certificazione da parte dell’ente esterno, sono stati ridotti di circa il 40% e i costi di circa il 30%”.

Supporto metodologica e mentoring

Implementare una nuova tecnologia in azienda non è mai un compito semplice. Grazie alla semplicità di utilizzo di Simcenter FloEFD e al supporto metodologico di SmartCAE, SIFIM è riuscita a mettere in produzione la simulazione CFD in tempi estremamente ridotti.

“La scelta di Simcenter FloEFD è stata favorita anche dal supporto che SmartCAE ci ha fornito in tutte le fasi di selezione e implementazione della tecnologia CFD nel nostro flusso di lavoro.” racconta Pelagagge “Il punto di partenza è stato un confronto sulle prescrizioni della normativa e le funzioni disponibili nel software. A valle di quello gli esperti di SmartCAE hanno messo a punto un workflow che, partendo dalla geometria CAD tipica

di un nostro filtro, ci consente di replicare le prove sperimentali generando le solite misure, salto di pressione, capacità captante del prototipo.”

La simulazione per innovare il prodotto

Per SIFIM l’utilizzo della simulazione giocherà un ruolo importante per consolidare la propria quota di mercato grazie all’innovazione del prodotto.

“Sicuramente il nostro obiettivo è quello di alzare il livello tecnologico del prodotto, rendendolo più efficiente anche da un punto di vista energetico.” dice Pelagagge “Il che oltre ad una maggiore efficienza e a un minor consumo energetico significherebbe anche minori costi di manutenzione per l’utente finale. Il nostro progetto per il futuro è utilizzare la fluidodinamica per velocizzare la fase di sviluppo dei nostri prodotti e creare qualcosa di nuovo, che ci permetta di differenziarci all’interno del mercato.”

Leggi altre storie di successo:

- Bercella riduce le tempistiche tra progettazione e produzione grazie a Laminate Tools

- Vins Motors ottimizza le prestazioni di motociclette monoscocca in composito con l’aiuto di SmartCAE