Indice dei contenuti

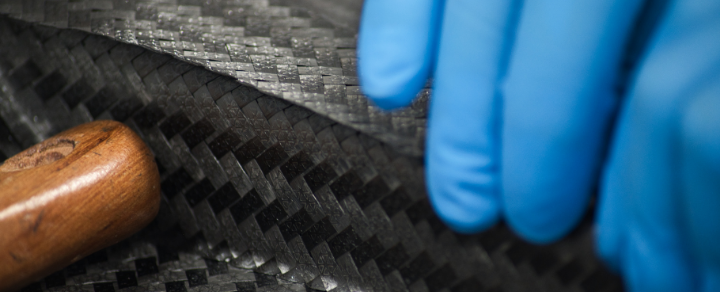

Bercella srl è un’anzienda multidisciplinare, che ha fatto della fibra di carbonio e dei materiali compositi la propria filosofia di vita.

La storia in breve

Sfide operative

- Semplificare il workflow di realizzazione dei manufatti in composito

- Consolidare l’esperienza maturata in 25 anni nella produzione di prodotti in fibra di carbonio

- Esplorare l’uso delle fibre naturali per realizzare parti in compositi eco-sostenibili

- Accorciare il time-to-market, aumentando la marginalità

Chiave per il successo

- Utilizzare Laminate Tools per la gestione digitale della fasi di progettazione e di produzione dei compositi laminati

- Affidarsi a SmartCAE per la formazione su misura

Risultati ottenuti

- Valutazione immediata della forma delle pelli grazie alla simulazione del drappeggio

- Possibilità di riportare avanti parallelamente lo sviluppo dello stampo e della laminazione

- Riduzione fino al 50% del tempo di messa a punto delle dime

- Rapidità nella gestione delle modifiche al progetto

- Migliorata la comunicazione tra le funzioni di progettazione e produzione

Introduzione

Bercella si occupa della progettazione e realizzazione di strutture in materiali compositi. È un’azienda a conduzione familiare, che ancora oggi, ormai alla seconda generazione, mantiene ben salda questa caratteristica.

L’azienda nasce nell’agosto del 1996, dalla passione di Franco Bercella per la tecnologia e per i materiali compositi in particolare. Franco è stato un vero e proprio pioniere in questo settore, intuendone le vastissime potenzialità, in quanto materiali innovativi e con vari settori di applicazione.

Situata a Varano de’ Melegari, nel cuore della Motor Valley, Bercella viene positivamente influenzata e stimolata al miglioramento continuo dall’ambiente che la circonda. “Velocità e performance fanno parte del motorsport quanto del nostro DNA” – dichiarano.

Bercella realizza componenti in materiali compositi – principalmente in fibra di carbonio ma con un occhio attento alla sostenibilità con applicazioni in fibra di lino e canapa – in vari ambiti, quali, come detto, il motorsport, la difesa e lo spazio. È proprio quest’ultimo ambito la nuova sfida della quale l’azienda vuole essere apripista e portavoce.

Ma le sfide non finiscono qui, e infatti i sopracitati compositi naturali hanno visto la luce con molti progetti proprio in quest’ultimo anno. Tra questi annoveriamo la carrozzeria in fibra di canapa per la Giulia ETCR di Romeo Ferraris e il sedile realizzato in fibra di lino per le monoposto da corsa della Formula SAE.

Massimo Bercella, CEO dell’azienda, commenta:

“Sono stati la curiosità e l’interesse per tutte le innovazioni tecnologiche a spingere Franco Bercella, allora neanche trentenne, a comprare i primi metri quadrati di tessuto in fibra di carbonio e le prime latte di resina epossidica. L’idea era mettersi alla prova con una tecnologia sconosciuta, l’obiettivo costruire un aereo ultraleggero con questi materiali innovativi. Da lì all’ufficiale costituzione di Bercella Srl, due anni dopo, è stato un susseguirsi di esperimenti, conversazioni, ed esperienze che hanno legato indissolubilmente i valori del fondatore al futuro dell’azienda.

Oggi, 25 anni più tardi, Bercella srl è un’azienda multidisciplinare, che ha fatto della Fibra di Carbonio e dei Materiali Compositi la propria filosofia di vita, specializzandosi nell’uso dei Prepreg e dell’Autoclave e aprendosi a processi complementari come Filament Winding e stampaggio a compressione, integrando verticalmente attività intellettuali e processi complementari come la verniciatura e le lavorazioni CNC. Uno one-stop-shop come ci piace definirlo, in cui il cliente possa trovare soluzioni ai propri bisogni a 360°”

Le sfide dei materiali compositi

Luca Serventi – Responsabile tecnico dei progetti

Luca spiegaci di cosa ti occupi.

“Mi occupo principalmente dello sviluppo dei componenti. Un lavoro che parte dalla progettazione del componente passa per lo sviluppo e l’organizzazione di tutta l’attrezzatura e la documentazione necessaria per la produzione, fino alla produzione vera e propria. Nello specifico poi, seguo personalmente il pezzo durante la fase di realizzazione, per assicurami che sia tutto corretto.”

Di solito qual è il flusso di lavoro?

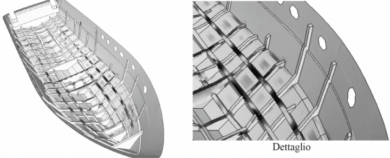

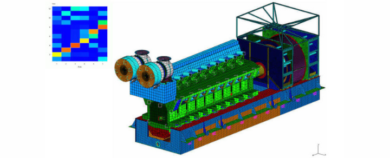

“La prima fase è quella di capire, tramite la matematica CAD inviataci dal cliente, quali sono i requisiti che il componente deve avere. Per requisiti si intendono sia i fattori meccanici del componente, quindi requisiti in termini di peso, resistenza, rigidezza, torsione; sia fattori estetici, ad esempio nel caso di parti a vista o di carrozzeria, dove la trama e l’ordito devono seguire delle linee ben precise. Una volta definiti i requisiti si passa alla fase di progettazione del componente, nella quali si fanno tutte le analisi del caso, come ad esempio, se necessario, l’analisi FEM. Successivamente inizia la fase di produzione vera e propria, che comprende la definizione della laminazione, delle dime e dello stampo. Infine, vi è la produzione prima dei tool e poi del pezzo.”

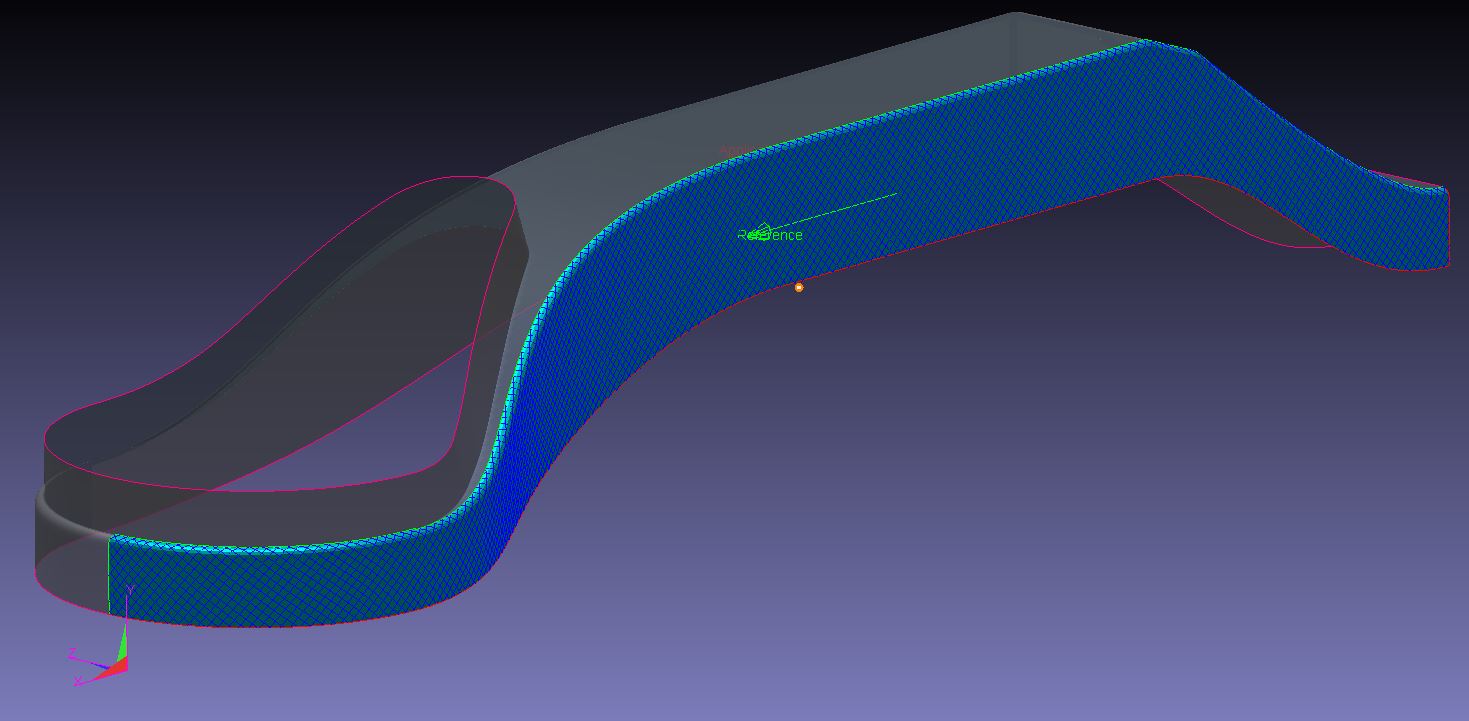

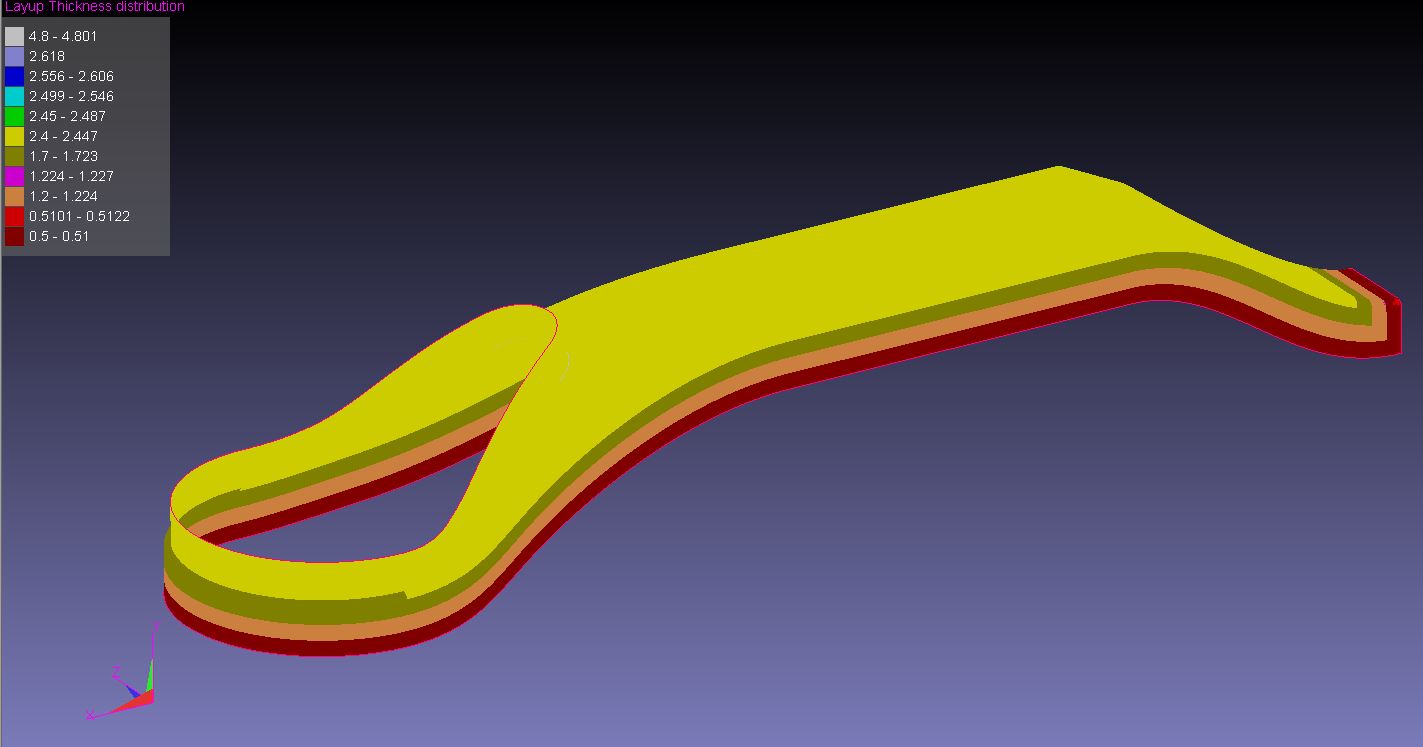

La Soluzione: Laminate Tools

“Laminate Tools è uno dei software che utilizziamo maggiormente in Bercella perché ci permette di risparmiare tempo sia in fase di progettazione che in quella di produzione. Inoltre ci fornisce una visione più ampia del progetto. Mi riferisco a varie funzioni del programma come, ad esempio, vedere il drappeggio delle pelli, questione per noi sempre abbastanza critica; oppure valutare lo spessore dei componenti: un conto è calcolarlo a mano, un altro è poterlo vedere graficamente. Questo semplifica notevolmente la rilevazione di eventuali errori o incongruenze.”

Come lavoravate prima di usare Laminate Tools?

“Prima di utilizzare Laminate Tools realizzavamo le dime direttamente in produzione, soprattutto per componenti con superfici complesse, o eventualmente si faceva una bozza molto approssimata in ufficio. Le dime venivano tagliate per poi essere corrette direttamente in produzione. Questa è una procedura che richiedeva spesso due o tre iterazioni consecutive. Il tutto si traduceva in tempi lunghi e costi elevati in termini di materiale, macchinari e operatori impiegati. Poter valutare immediatamente il drappeggio delle pelli e quindi capire subito se fisicamente una pelle è compatibile con lo stampo è di grande aiuto, soprattutto per quanto riguarda superfici complesse e di grandi dimensioni. Adesso le dime sono quasi sempre giuste al primo colpo, e avere questo supporto durante la fase di progettazione è una manna dal cielo!”.

Da un punto di vista di efficientamento del workflow cosa è cambiato?

“Come accennavo, prima, le dime venivano abbozzate, realizzate con una pellicola di plastica e poi provate sullo stampo. In base al risultato venivano poi tagliate con il vero materiale della commessa, fibra di carbonio o fibra di vetro, e quindi nuovamente provate e aggiustate varie volte fino a ottenere la forma finale.

Il fatto di avere Laminate Tools che ci indica già a livello di CAD se una dima è realmente realizzabile e utilizzabile, ha ridotto le tempistiche tra la fase di progettazione, quindi realizzazione delle dime, e la fase di produzione del pezzo. Riduzione che a seconda della complessità del progetto ammonta a circa il 40% – 50% e che si traduce in costi minori. Il fatto di poter fare tutto in digitale, permette di anticipare anche i tempi di produzione dello stampo. Quando dovevamo misurare le dime direttamente sullo stampo, ovviamente questo doveva essere pronto. Adesso con uno strumento come Laminate Tools si può portare avanti contemporaneamente il disegno della laminazione e la realizzazione dello stampo. Insomma, grazie a Laminate Tools abbiamo ottenuto una consistente riduzione del tempo di attraversamento complessivo del progetto.”

Visto che utilizzate Laminate Tools già da diverso tempo, quali sono le funzioni principali che vi piacciono particolarmente?

“Ci sono varie funzioni che reputo interessanti, ma quelle che mi hanno realmente colpito sono due. La prima è la capacità di poter vedere il drappeggio virtuale della pelle: mi piace molto il fatto di poter creare un layup direttamente nel programma, quindi non doverlo creare manualmente sullo stampo. La seconda è riuscire a vedere con semplicità gli spessori del laminato. Questi molte volte sono un fattore fondamentale dei componenti che realizziamo: riuscire a valutarli dentro Laminate Tools senza dover andare su un altro programma fa la differenza in quanto non abbiamo bisogno di dover creare una geometria 3D che porterebbe via tempo.”

Veniamo un po’ a SmartCAE, discorso assistenza tecnica e formazione, come vi trovate con il fornitore?

“Ci stiamo trovando molto bene, SmartCAE non ci ha solamente fornito il Software Laminate Tools, ma ci ha anche fatto un corso di formazione a riguardo. Quel corso è stato un aiuto importante, perché prima sapevamo sì usare il programma, avevamo idea di come realizzare le dime, ma il team di SmartCAE ci ha dato una maggiore spinta, insegnandoci ad utilizzare anche funzioni nascoste che noi non conoscevamo e non utilizzavamo.

Consiglieresti Laminate Tools e SmartCAE a chi si occupa di materiali compositi e perché?

“Sì, lo consiglierei assolutamente, i motivi sono una drastica riduzione dei costi nei vari progetti, a livello di progettazione e produzione ed un’assistenza tecnica sempre presente e disponibile.

SmartCAE e Bercella

Rocco Bercella – Chief Technical Officer

SmartCAE e Bercella collaborano da molti anni. Alla luce di questo rapporto di lungo periodo e dei vari progetti portati avanti congiuntamente, come definiresti il rapporto tra Bercella e SmartCAE?

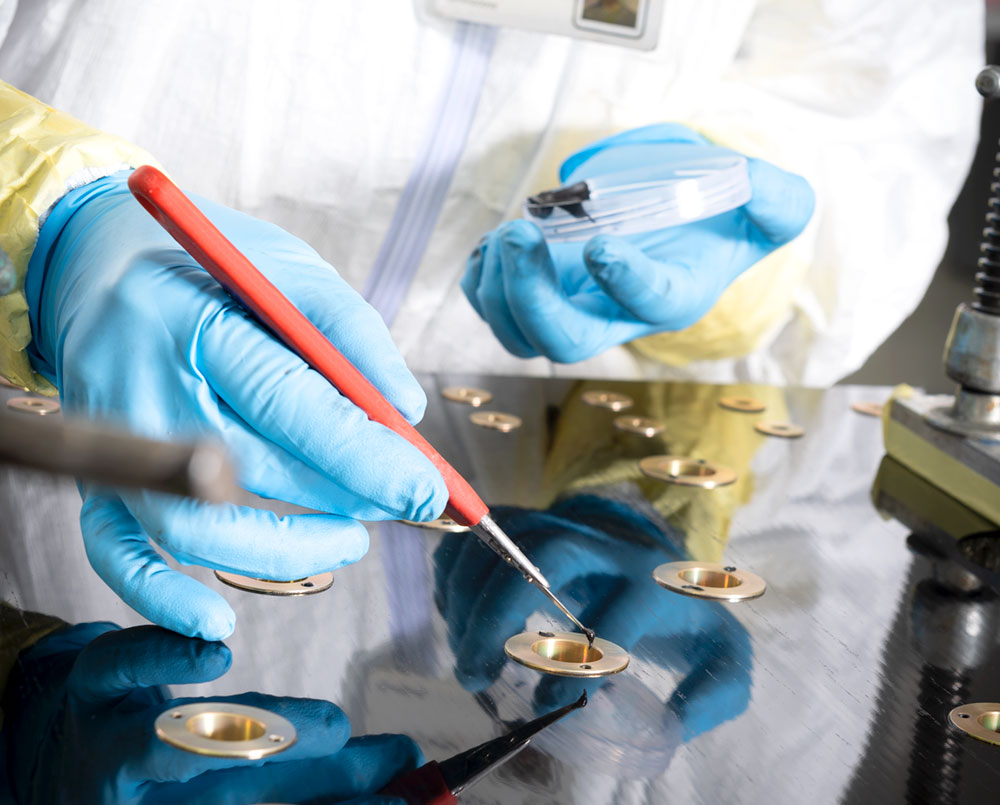

“Il rapporto ci vede coinvolti sotto una duplice collaborazione, sia quella fornitore-cliente e viceversa, nel senso che ci appoggiamo a SmartCAE per la parte di progettazione strutturale più complessa, mentre in altri casi è la stessa SmartCAE che si appoggia a noi per la parte di manufacturing di prototipi.

Questo rapporto si è cementato nei 20 anni di collaborazione grazie alla stima reciproca basata sulle rispettive competenze tecniche ma anche sui rapporti umani che si sono instaurati con i membri del team di SmartCAE.

Mi viene in mente il periodo natalizio di qualche anno fa, quando dovevamo consegnare dei bipodi per una missione spaziale e Simone Ragionieri di SmartCAE venne presso di noi il giorno prima dell’incontro con il cliente per ricontrollare che la documentazione fosse in ordine. Quel giorno avevamo organizzato una piccola serata con tortelli e lambrusco per festeggiare l’imminente arrivo del Natale con i dipendenti, alla quale partecipò anche Simone.

Fra un tortello e l’altro ricontrollammo tutto e ovviamente l’indomani la consegna delle parti fu un successo! Per concludere, siamo molto soddisfatti della collaborazione con SmartCAE. Negli anni ha dimostrato di essere un partner affidabile e preparato in grado di supportarci nelle varie sfide della produzione dei materiali compositi. Sono certo che questa collaborazione riserverà in futuro tante nuove opportunità a entrambe le aziende.

Oltre a questo, Bercella è sempre ansiosa di innovare e innovarsi in molti modi e campi differenti. Avere la possibilità di farlo significa anche circondarsi di partner di alto livello come SmartCAE”

Leggi altre storie di successo:

- Vins Motors ottimizza le prestazioni di motociclette monoscocca in composito con l’aiuto di SmartCAE

- Ing. Tommaso Colaianni accelera le verifiche strutturali delle navi con Femap