Indice dei contenuti

Grazie alla simulazione il progettista riesce a scartare le soluzioni meno promettenti e concentrare i propri sforzi soltanto sui disegni migliori. Accorciando quindi anche la fase di messa a punto del prototipo. Alcuni vantaggi sono: riduzione dei costi, time to market accorciato e innovazione del prodotto.

La progettazione delle macchine dell’industria del packaging offre numerose sfide che possono essere vinte grazie alla simulazione al calcolatore. L’utilizzo precoce della simulazione nello sviluppo della macchina permette infatti di guidare le scelte progettuali con tutti i benefici tecnici ed economici che ne derivano:

a) Riduzione dei costi. Grazie alla simulazione il progettista riesce a scartare le soluzioni meno promettenti e concentrare i propri sforzi soltanto sui disegni migliori. Accorciando quindi anche la fase di messa a punto del prototipo.

b) Contrazione del time-to-market. In quanto sono richieste meno iterazioni tra progettazione e sperimentazione per la messa a punto del prodotto.

c) Innovazione del prodotto. Potendo valutare in ambiente ‘digitale’ il comportamento di soluzioni costruttive differenti, l’azienda è in grado di proporre al mercato prodotti di qualità mantenendo un elevato margine di profitto.

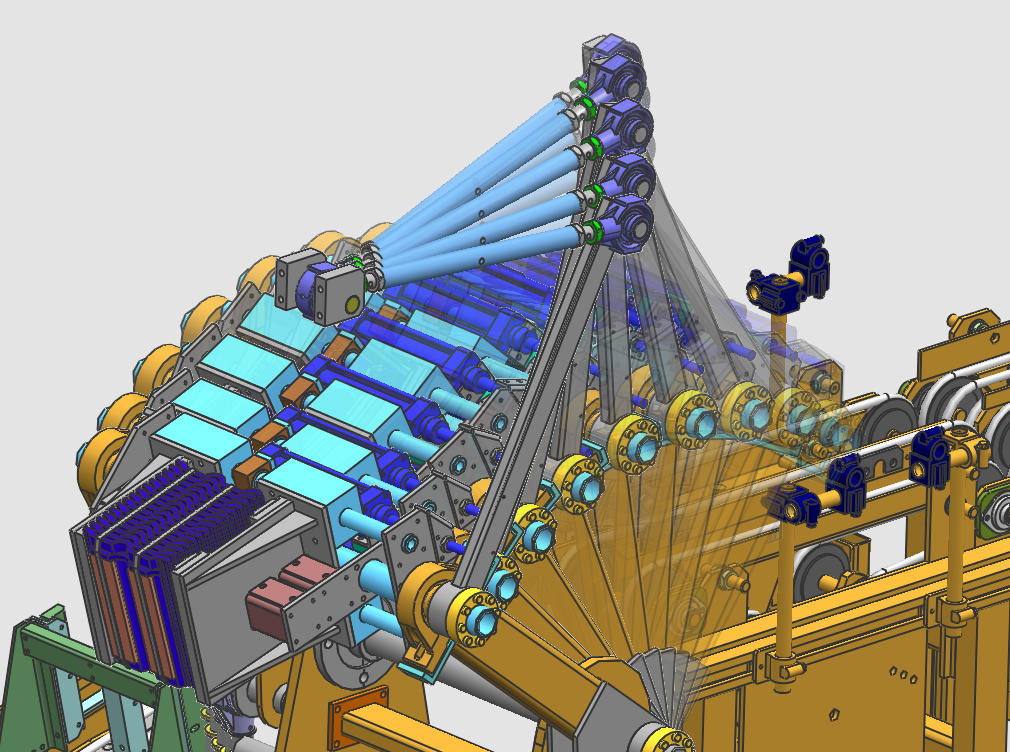

Esistono varie tecnologie di simulazione applicabili a differenti problematiche nell’ambito del packaging e dell’imbottigliamento che permettono la realizzazione del “gemello digitale” del prodotto e del processo. Vediamo di che cosa si tratta.

Analisi modale di una macchina impacchettatrice eseguita con Simcenter 3D.

Migliorare il progetto con il Digital-Twin

Il calcolo a elementi finiti (FEM)

Aiuta a prevedere le prestazioni di tipo strutturale, tipicamente legate alla rigidezza, resistenza, durata dei componenti meccanici e alle vibrazioni della macchina. A titolo di esempio citiamo il caso della modellazione strutturale di un flacone soggetto ai test di qualifica. Attraverso il modello a elementi finiti è possibile replicare in ambiente digitale i test di schiacciamento e determinare la distribuzione ottimale degli spessori al fine di massimizzarne la resistenza e minimizzarne il costo, eliminando la necessità di intervenire a posteriori sul prototipo e sugli stampi.

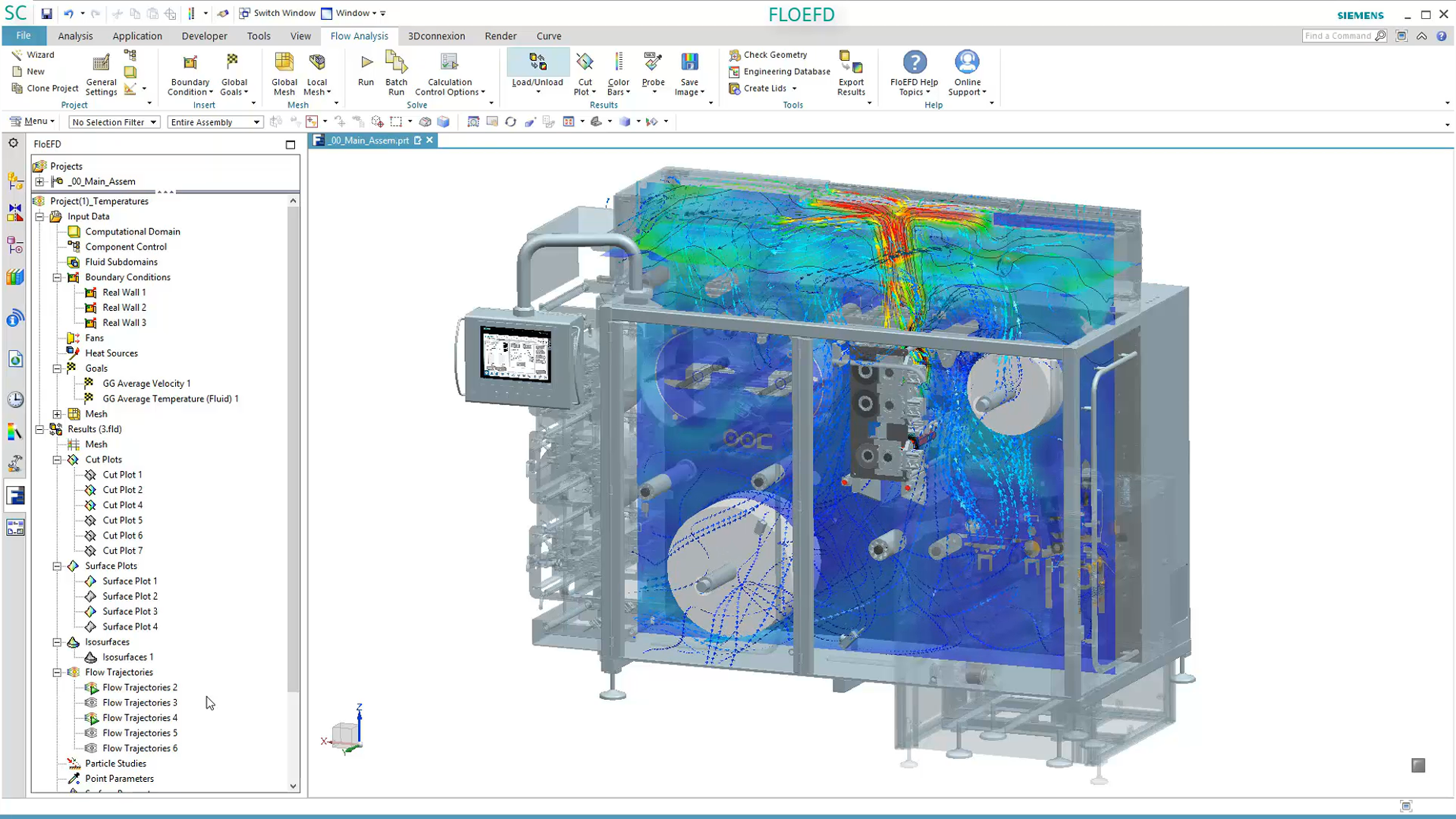

La fluidodinamica computazionale CFD

Permette il calcolo delle grandezze legate al moto dei fluidi e al trasferimento del calore tra fluidi e solidi. Consente al progettista l’individuazione di temperature, portate, pressioni, concentrazioni di sostanze nel corso di un processo. Un modello CFD permette, per esempio, la simulazione del funzionamento dell’ugello di una macchina riempitrice, valutando l’elaborazione di fluidi con caratteristiche reologiche molto diverse (liquidi, creme). Questo non solo consente al progettista la possibilità di provare il funzionamento durante la progettazione, ma addirittura di aiutare l’ufficio commerciale a sviluppare correttamente la proposta al cliente per una soluzione custom.

Studio dei flussi d’aria all’interno di una macchina impacchettatrice eseguito con Simcenter FloEFD

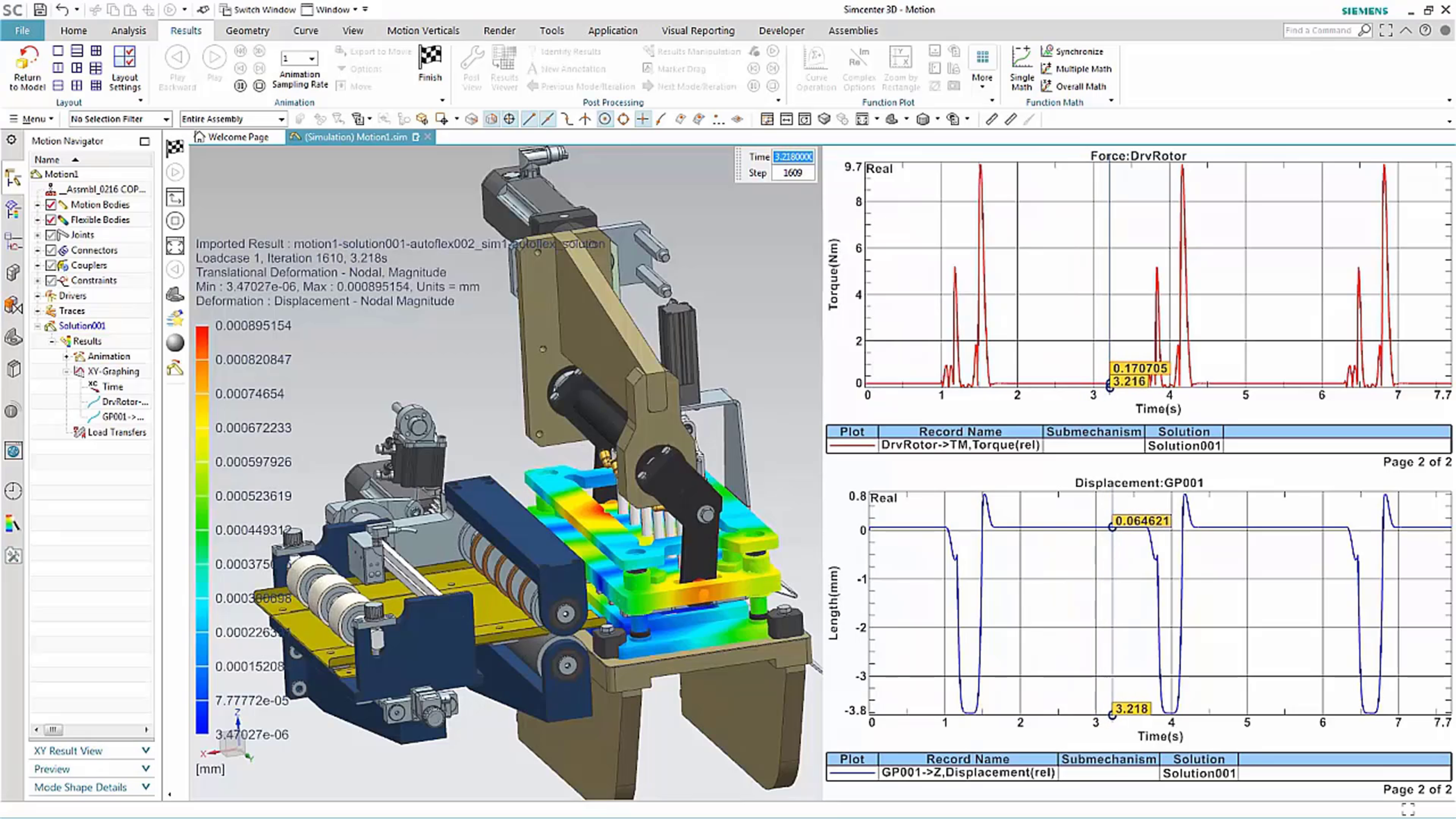

L’analisi cineto-dinamica multi-corpo

Permette lo studio delle leggi di moto di un meccanismo, abilitando la simulazione di una macchina completa nelle effettive condizioni di funzionamento. Per esempio il modello multi body della macchina permette lo studio di un sistema di movimentazione. Dando la possibilità al progettista di determinare gli effettivi carichi di esercizio con i quali dimensionare opportunamente le parti meccaniche e gli azionamenti (motori, attuatori, ecc.).

Analisi dinamica Multi-Body di una macchina automatica realizzata con Simcenter 3D Motion.

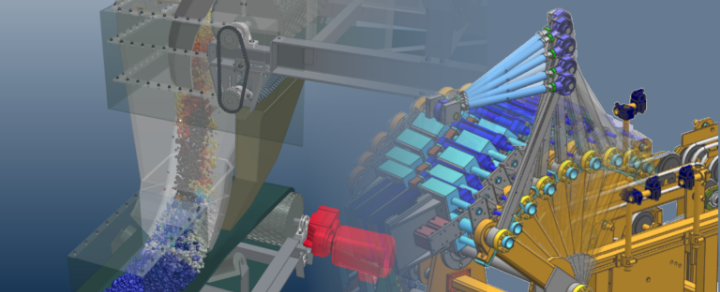

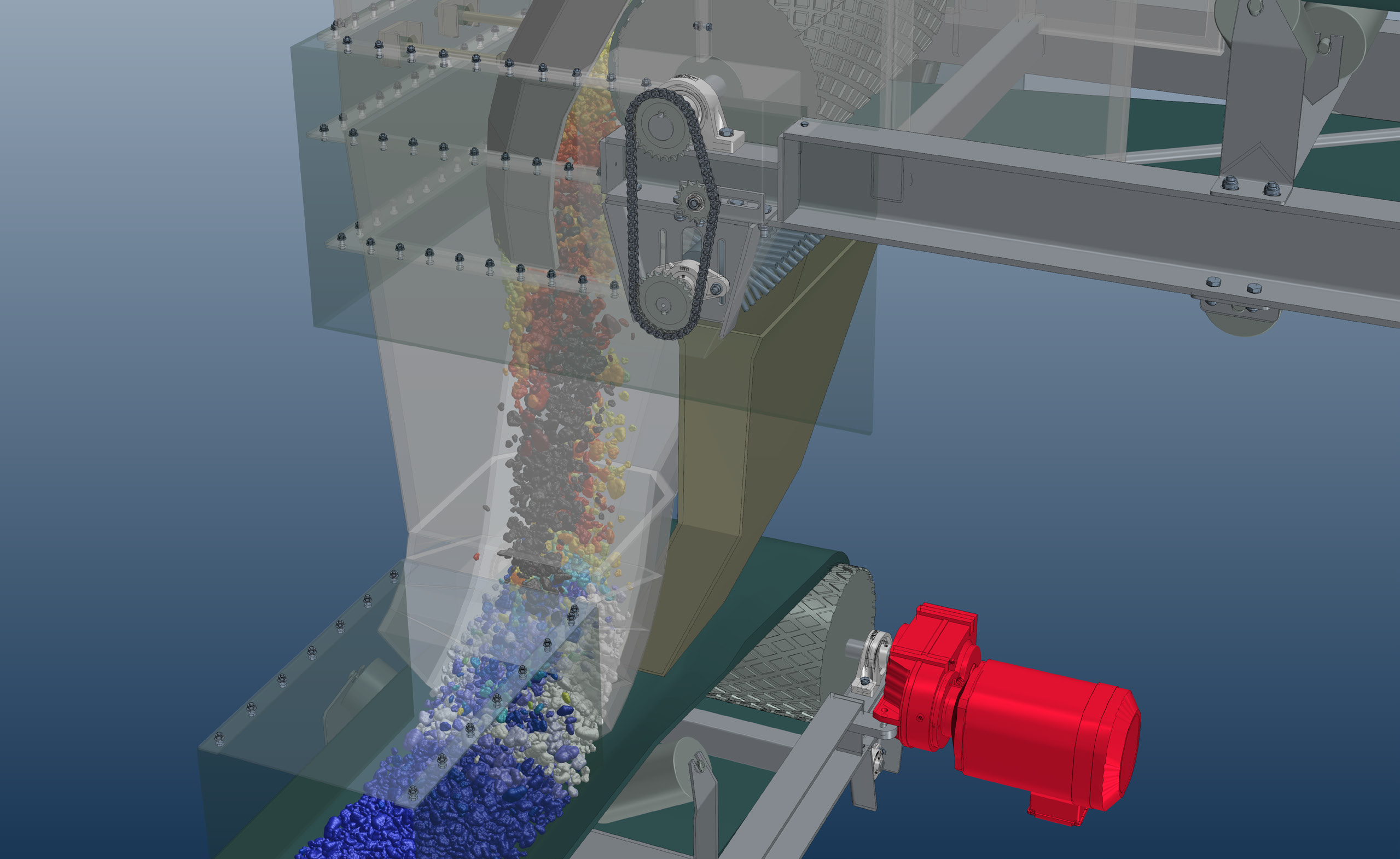

L’analisi DEM.

La simulazione a elementi discreti permette di studiare il moto di piccoli corpi che interagiscono attraverso contatto e urti, tra di loro e con il volume che li contiene. Questo strumento aiuta a simulare quei processi nei quali il prodotto non può essere assimilato a un fluido, ma mantiene una determinata pezzatura. Ne sono un esempio il trasporto della frutta oppure dei grani di caffè attraverso una tramoggia.

Simulazione a elementi discreti (DEM) realizzata con Simcenter StarCCM+

Un progetto, molte fisiche

Come se non bastasse, queste discipline sono spesso interconnesse tra di loro e richiedono un approccio multi-fisico. Per esempio in una macchina automatica ad alta velocità possono nascere forze di inerzia e carichi dinamici nei giunti che devono essere utilizzati per verificare la resistenza e la durata dei componenti in movimento. Questi carichi dinamici, inoltre, possono innescare nella macchina dei fenomeni vibratori che possono influire negativamente sulla qualità del processo. Pertanto, diventa necessario affrontare la progettazione della macchina sia con un approccio olistico per riuscire a cogliere tutte le sfaccettature del fenomeno, sia utilizzando uno strumento di simulazione adeguato che consenta di realizzare un modello in grado di cogliere tutti gli aspetti fisici di interesse.

Implementare con successo la simulazione

I principali ostacoli che storicamente hanno rallentato l’adozione della simulazione nelle PMI sono stati: la complessità di questo tema e il costo della soluzione. Se questo poteva essere vero qualche anno fa, oggigiorno possiamo definire questi due ostacoli dei veri e propri ‘falsi miti’. Non è più vero che il software di simulazione è troppo complicato per il progettista. Gli sviluppatori dei software hanno fatto un grande lavoro per rendere gli strumenti sempre più intuitivi e facili da utilizzare anche da chi ha poca esperienza con la simulazione CAE. Anche il costo del software è diventato un concetto relativo.

Negli ultimi tempi tutti i principali editor hanno messo a punto svariati sistemi di licensing del software che uniscono flessibilità e costo contenuto. Abbonamenti in subscription, saas (software-as-a-service), pay-per-use – rendendo di fatto questa tecnologia realmente accessibile anche alla PMI. La maniera migliore per valutare gli effettivi benefici apportati all’azienda dalla simulazione è senza dubbio la definizione di un progetto pilota. Un ‘Proof of concept’ attraverso il quale determinare le metriche richieste in termini di produttività e risparmio, con cui effettuare la stima del ROI calibrato sulla propria realtà. Pertanto, risulta fondamentale per l’azienda basare la propria selezione non soltanto sul brand del software di analisi quanto sull’individuazione del ‘partner’ che sarà in grado di aiutarla a implementare con successo la tecnologia di simulazione.

Le soluzioni CAE per l’industria del Packaging

SmartCAE dal 2002 mette a disposizione delle aziende la simulazione al calcolatore, attraverso una combinazione tra software CAE professionali, formazione e servizi di consulenza svolti da personale qualificato. In quasi vent’anni di attività SmartCAE ha aiutato decine di aziende a implementare con successo la modellazione a elementi finiti nel proprio workflow di progettazione fornendo formazione, supporto metodologico e assistenza tecnica. Attraverso l’utilizzo consapevole dei software di analisi gli utilizzatori sono in grado di replicare i test di qualifica sperimentale del prodotto, prevenendo i problemi e favorendo l’innovazione. SmartCAE è partner di Siemens Digital Industry Software per le seguenti soluzioni di simulazione al calcolatore strutturali:

-

Simcenter 3D

è un ambiente CAE moderno e multidisciplinare per analisti, gruppi di lavoro e progettisti esperti che desiderano valutare rapidamente le prestazioni del prodotto. Diversamente dagli strumenti CAE tradizionali, che trattano ogni singola disciplina in ambienti separati, Simcenter 3D integra la modellazione multi-disciplinare, dal trattamento della geometria all’esecuzione della simulazione, dalla visualizzazione dei risultati alla gestione dei dati, tutto in un unico ambiente.

-

Simcenter Star-CCM+

è uno strumento di simulazione multi-fisica, focalizzato sulla fluidodinamica computazionale CFD e sugli elementi discreti DEM. Integra in maniera unica un’ampia gamma di domini fisici e di strumenti per l’esplorazione dello spazio di progetto, con una singola interfaccia. Tutto questo, combinato con strumenti per l’automatizzazione del workflow e un efficiente calcolo parallelo, permette agli ingegneri di condurre analisi ed esplorazioni di problemi reali, favorendo l’innovazione la selezione delle migliori scelte progettuali nelle fasi iniziali del processo di sviluppo.

-

Simcenter FloEFD

è un software per la simulazione CFD che abilita il calcolo dei flussi e dello scambio termico all’interno del modellatore CAD. Simcenter FloEFD dispone di una tecnologia unica che gli consente di automatizzare e semplificare il processo di analisi CFD. Grazie all’integrazione con il CAD, il progettista è grado di mantenere allineati i risultati della simulazione con l’evoluzione del progetto, offrendo un aumento di produttività oltre 40x rispetto alle altre soluzioni CFD.

Altri articoli