Nella progettazione di molti prodotti, l’andamento della pressione del fluido e le perdite di carico sono aspetti fondamentali per valutare le prestazioni. Una perdita di pressione si traduce in una perdita di energia che deve essere compensata inserendone nel sistema una maggiore quantità. Pertanto appare ovvio, come un design fluidodinamico ottimizzato che porti a condizioni di pressione ottimali, produca al tempo stesso anche un risparmio energetico, con tutti i benefici che ne derivano.

Ricordando quello che abbiamo imparato a scuola, sappiamo che esistono vari tipi di pressione: statica, dinamica, totale. Abbiamo appreso anche le leggi fisiche che descrivono il comportamento del fluido, che può essere comprimibile oppure incomprimibile. Sappiamo anche che il fluido che scorre in un condotto dissipa una quantità di energia per attrito che possiamo chiamare perdite distribuite. E sappiamo anche che variazioni nella geometria del condotto possono produrre perdite localizzate.

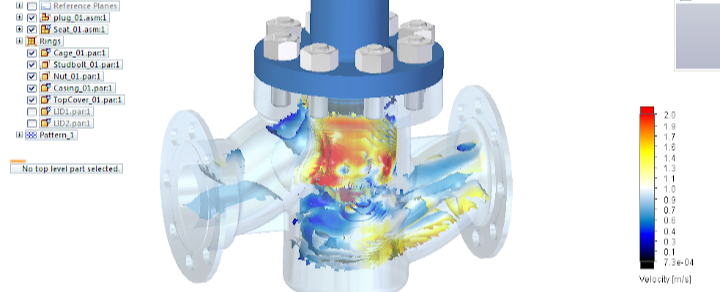

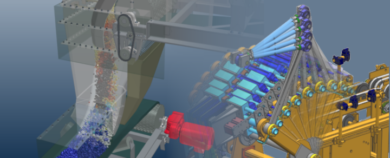

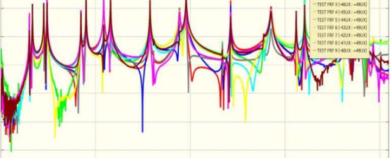

Se da una parte può essere relativamente semplice comprendere il significato delle singole equazioni del flusso di un fluido, dall’altra risulta decisamente più complicato metterle insieme e applicarle nel momento in cui stiamo disegnando un prodotto complesso del quale dobbiamo stimare le perdite di pressione. È in questo momento che la fluidodinamica computazionale (CFD) entra in gioco e risulta il principale strumento di sviluppo in mano al progettista, in quanto può aiutare a comprendere le tendenze nel progetto e selezionare i disegni con un potenziale rispetto a quelli da scartare.

Come studiare le perdite di carico

Sfortunatamente, la fluidodinamica CFD non viene sempre insegnata come parte del programma universitario. E anche quando viene insegnata, è spesso confinata ad applicazioni molto specialistiche e avanzate, che hanno poca corrispondenza con le esigenze della maggior parte delle aziende manifatturiere. Oltre a questo, consideriamo anche che i software di analisi CFD sono spesso molto costosi e complicati da utilizzare. Tutto questo ha portato alla mancata implementazione delle tecniche CFD nelle piccole e medie imprese, nelle quali gli ingegneri meccanici hanno ripiegato sulla creazione di prototipi fisici e test sperimentali al banco prova.

In questo Whitepaper di Siemens è spiegato come, adesso, anche le PMI possono strutturarsi con strumenti di analisi fluidodinamica per progettisti in grado di fornire risposte rapide e accurate, permettendo di valutare con semplicità le varie ipotesi di progetto, molto prima della realizzazione dei prototipi fisici.

I benefici di questo approccio si traducono in:

- Riduzione dei costi di sviluppo;

- Riduzione del time-to-market;

- Maggiore innovazione nel prodotto;

- Rimozione dei principali colli di bottiglia nel processo di progettazione;

- Riduzione dei rischi legati al rispetto di standard regolativi sempre più rigorosi.

Leggi adesso la guida per saperne di più.

Altro su perdite di carico e fluidodinamica CFD

Articoli

- Affrontare e vincere le principali sfide della simulazione fluidodinamica CFD

- La simulazione CAE guida la progettazione delle macchine per il packaging

- La Frontloading CFD per una progettazione migliore

Webinar